Ржавый лак: состав и применение

Все мы не раз сталкивались со ржавчиной, она преследует нас повсюду, ее можно найти как на заборах, замках, цепях, находящихся на улице, так и на предметах, которые мы храним в домашних условиях, например: на ножах, ключах, реконструкторских мечах и на стволах оружия. Это является достаточно серьезной проблемой, ведь даже маленький участок, изъеденный коррозией, со временем разрастется по всему металлическому изделию. Ржавые предметы становятся менее прочными, неприятными на вид, на них появляются дыры и они теряют свою функциональность.

Раньше защитить или избавить металлический предмет от ржавчины можно было только в промышленных условиях, теперь же изобрели составы, с помощью которых можно бороться с этой проблемой и дома.

Темой этой статьи станет воронение ржавым лаком в домашних условиях.

Почему металлы ржавеют и как с этим бороться

Ржавые – это металлы, перешедшие в окисленную форму в результате влияния окружающей среды. От коррозии металл защищают тонкие невидимые пленки оксидных соединений, образующиеся естественным путем под влиянием кислорода, находящегося в воздухе. Несмотря на то, что благодаря им металл обладает некоторой пассивностью, все же они не могут полностью защитить его от образования ржавчины.

Обычно для увеличения противокоррозионной устойчивости химическим или электролитическим путем на промышленных предприятиях на металл наносят дополнительные защитные пленки.

Составы для повышения сопротивления металла коррозии окрашивают его в черный цвет, однако ряд препаратов может поменять окрас изделия самым непредсказуемым образом. Одним из самых надежных соединений для защиты металла в домашних условиях является ржавый лак.

Применять для образования защитной пленки в домашних условиях промышленные методы мы вам не советуем, так как это очень дорогое и бесполезное занятие.

Что представляет собой ржавый лак

Ржавым лаком называют раствор, при использовании которого на обрабатываемом предмете образуется магнитная окись железа. Также эта смесь ряда компонентов вызывает сильную коррозию верхнего слоя стали.

Чаще всего воронят оружейные стволы, хотя и воронение некоторых других металлических изделий тоже представляется возможным.

В состав ржавого лака входят кислоты, металлическая стружка и иногда тяжелые металлы.

При воронении таким соединением на металле образуется толстый слой черной окиси железа. Поврежденная коррозией поверхность удаляется жесткой щеткой, а металл черного цвета и является защитной пленкой.

Воронение ржавым лаком. Плюсы и минусы

Так как оксидирование железа ржавым (английским лаком) является кислотным способом, помимо ряда достоинств, такая обработка имеет и недостатки.

К плюсам такого метода относится:

• Для предметов, паянных оловом, такой метод оксидирования является основным. Потому что это один из немногих растворов, который, закрашивая олово, не повреждает его.

• При его использовании образуется красивая толстая матовая поверхность, скрывающая все видимые недостатки и царапины.

• Так как температура воронения ржавым лаком не превышает 100 градусов по Цельсию, для этой процедуры не придется приобретать специальную посуду.

• Куда вы нанесете ржавый лак, там изделие и заворонится.

• По сравнению с другими оксидирующими составами, английский лак при нагревании выделяет небольшое количество ядовитых испарений.

Минусы воронения ржавым лаком в домашних условиях:

• При недостаточно качественной предварительной очистке некоторые элементы при нанесении данного раствора могут остаться незакрашенными.

• Воронение ружья ржавым лаком — процесс достаточно длительный, но, несмотря на это, все действия необходимо произвести достаточно быстро, иначе вы рискуете остаться со слишком сильно проржавевшим изделием.

• Также могут возникнуть трудности при использовании данного способа из-за примесей в металле. Это может выражаться в появлении на изделии красновато-коричневых участков. Для устранения данного эффекта полученную пленку придется снять и произвести всю процедуру воронения заново.

• При маленьком содержании в сплаве железа придется опытным путем подбирать температуру от 20-50 градусов по Цельсию. При неправильном температурном режиме изделие может покраснеть.

Вот, собственно, все, что вы должны знать о достоинствах и недостатках воронения.

Меры безопасности при работе со ржавым лаком

Как и все средства для воронения, ржавый лак — достаточно токсичное вещество, поэтому при работе с ним для личной безопасности нужно выполнять несколько правил:

• Работать с данным веществом нужно только на открытом воздухе, так как испарения, которые возникают при его нагревании, могут пагубно сказаться на вашем здоровье.

• Необходимо максимально защитить кожные покровы, в частности надеть перчатки. Это вещество очень липкое и плохо отмывается.

Как приготовить состав для воронения самостоятельно?

Конечно, можно купить так называемый английский лак для воронения в специализированных магазинах, однако гораздо выгоднее будет сделать его своими руками.

Приготовление ржавого лака в домашних условиях — процесс достаточно трудоемкий, но вполне реальный.

Компоненты и инструменты, которые вам понадобятся:

• Кислота соляная (техническая) – 60 мл.

• Концентрированная азотная кислота – 64 мл.

• Чугунные или углеродистые опилки — 40 грамм.

• Окалина металлическая — 45 грамм.

• Очищенная вода – 1.1 литра.

• Стеклянная или фарфоровая емкость объемом более 1 литра.

Ржавый лак (рецепт):

• В емкость насыпьте третью часть окалины и металлической стружки.

• Залейте в нее весь подготовленный объем соляной кислоты.

• Медленно залейте третью часть азотной кислоты.

• После того как смесь приобретет зеленоватый оттенок и станет выделяться газ бурого цвета, а затем эта реакция немного утихнет, добавьте в емкость еще треть стружки и окалины.

• Добавьте следующую порцию (еще треть) азотной кислоты.

• После того как реакция возобновится и снова утихнет, добавьте остатки кислоты, стружки и окалины.

• Дайте настояться сметанообразной смеси ржавого цвета сутки, закрыв емкость пленкой, закрепленной изолентой или скотчем.

• Когда смесь настоится, добавьте в нее всю очищенную воду.

• Взболтайте получившуюся смесь и вылейте ее в более удобную для воронения посуду.

Все, смесь для воронения готова. Как вы видите, сделать ржавый лак достаточно просто.

Как правильно подготовить изделие к оксидированию?

Для того чтобы обеспечить образование красивой черной пленки по всей поверхности металлического предмета, изделие нужно отшлифовать, отполировать и обезжирить. Если этого не сделать, то вместо красивого ровного слоя блестящего черного цвета вы можете получить неровную поверхность с разводами и красновато-рыжеватыми пятнами.

Материалы:

• Грубая наждачная бумага.

• Наждачная бумага «нулевка»

• Щетка.

• Паста ГОИ.

• Раствор для обезжиривания.

Растворы для обезжиривания можно сделать самостоятельно, для этого разведите кальцинированную соду из расчета 40 грамм на 1 литр воды или едкий натр из расчета 13 грамм на 1 литр воды.

Давайте рассмотрим, какие операции нужно сделать перед тем, как выполнять воронение стволов ржавым лаком:

• Обработайте поверхность оксидируемого предмета грубой наждачной бумагой.

• Тщательно пройдитесь по нему наждачной «нулевкой»

• Натрите щетку пастой ГОИ и отшлифуйте ею металл.

• Вытрите остатки пасты ворсистой тряпкой.

• Доведите жидкость для обезжиривания до 100 градусов по Цельсию.

• Держите в жидкости обрабатываемый металл 20-30 минут, чтобы понять, что металл обезжирился, выньте его из раствора и проследите, чтобы жидкость покрывала поверхность ровной пленкой, не собираясь каплями.

• Ополосните обезжиренное изделие чистой водой.

Обезжиривание и воронение ржавым лаком должны производиться сразу друг за другом, иначе на металле вновь образуется под воздействием кислорода естественная оксидная пленка, и лак ляжет неровно.

Нанесение ржавого лака

Воронение начинается с того, что в два этапа наносится ржавый лак (инструкция его изготовления в домашних условиях была изложена нами ранее). Наносить этот лак нужно, обязательно надев перчатки, иначе из-за кожного жира, присутствующего у вас на пальцах, в местах ваших прикосновений состав металл не покроет.

Итак, приступим к нанесению:

• Тонким равномерным слоем нанесите ржавый лак по всей поверхности изделия. Если это оружейный ствол, то его окончание нужно обработать с особым вниманием.

• С помощью тонкой кисти промокните подтеки, излишки лака и капли в отверстиях и пазах.

• После нанесения первого слоя ржавого лака поместите изделие в теплое место с температурой около 50 градусов по Цельсию. В начале сушки изделие будет слегка желтоватого оттенка, затем оно начнет темнеть и покроется темно–оранжевым слоем.

• Когда ржавый лак окончательно высохнет, покройте изделие еще одним тонким слоем, обязательно устранив все потеки и неровности.

• Снова поместите изделие в место с температурой не ниже 50 градусов по Цельсию (это может быть просто место возле печки или батареи). В итоге метал должен покрыться равномерным ржавым слоем.

Этап выварки

Этот этап необходим для получения на оксидируемом металлическом изделии красивого черного цвета. Вываривать надо обрабатываемый металл в дистилляте или на пару.

Оборудование для выварки можно приготовить самостоятельно. Для этого приварите к металлической трубе подходящего диаметра дно и установите нагревательный аппарат из электрического чайника.

Процесс выварки включает в себя следующие действия:

• Налейте в трубу очищенную или дождевую воду (вода из-под крана не подойдет из-за примесей, содержащихся в ней).

• Добавьте в емкость для вываривания с водой азотную кислоту (1,3 мл кислоты на 1 литр воды).

• Доведите раствор до кипения и прокипятите его в течение 5 минут.

• Вываривайте металлические изделия коричнево-оранжевого цвета в течение 15 минут.

Этап очистки от ржавого слоя

Этап очистки производится с помощью специальной щетки, которую можно купить как в специализированном магазине, так и сделать самостоятельно.

Для создания специальной щетки с электроприводом вам понадобится:

• Металлическая сетка из проволоки диаметром от 1 до 1.5 мм.

• Ножницы.

• Гайка, шайба и достаточно длинный болт.

• Дрель или шуруповерт.

Процесс изготовления электрической щетки:

• Вырежьте из сетки от 4 до 7 кругов.

• В центре каждого круга вырежьте круглое отверстие, равное диаметру болта.

• Скрепите проволочные круги с помощью гайки, шайбы и болта.

• Проденьте торчащую часть болта в отверстие шуруповерта и затяните ее.

Зачищайте вороненую поверхность с помощью самодельной щетки до тех пор, пока вся поверхность не станет черного блестящего цвета. В первый раз на обрабатываемой поверхности, скорее всего, останутся пятна рыжеватого оттенка, поэтому все вышеописанные действия (покрытие ржавым лаком, выварка и очистка) нужно будет повторить не менее четырех раз.

Этап промасливания

Если вы произвели все этапы достаточное количество раз, то у вас должно получиться изделие, равномерно покрытое пленкой красивого цвета графита.

Теперь можно промаслить металл. Эта процедура производится не только для придания дополнительного блеска обработанному металлу, но и для выведения остаточной влаги из пленки черного цвета, образовавшейся в результате воронения.

Важно помнить, что после промасливания вы не сможете исправить возникшие неровности и неокрашенные места на вороненом предмете, поэтому так важно удалять все недостатки до промасливания.

• Нагрейте машинное масло в очищенной используемой ранее для варки емкости до температуры не ниже 100 и не выше 110 градусов по Цельсию.

• Прокипятите там ваше изделие не менее 5 минут.

В итоге у вас должно получиться блестящее изделие черного цвета.

Давайте еще раз проговорим все пункты, которые вы должны выполнить, чтобы достичь наилучшего эффекта.

• Подготовка изделия к воронению, которое включает в себя шлифовку, полировку, обезжиривание и очистку металла от обезжиривающего раствора.

• Нанесение ржавого лака в два этапа (1).

• Выварка (1).

• Очистка (1).

• Нанесение ржавого лака в два этапа (2).

• Выварка (2).

• Очистка (2).

• Нанесение ржавого лака в два этапа (3).

• Выварка (3).

• Очистка (3).

• Нанесение ржавого лака в два этапа (4).

• Выварка (4).

• Очистка (4).

• Промасливание.

Несмотря на то, что обычно таким составом оксидируют оружейные стволы, воронение ржавым лаком домашних инструментов, гантелей и гирь тоже встречается.

На данный момент на производстве оксидирование стволов ржавым лаком не делают, так как существует ряд способов, с помощью которых можно намного быстрее и выгоднее произвести воронение, однако в домашних условиях это самый экономный и простой способ, известный нам.

В этой статье вы узнали причину, по которой на металле появляется ржавчина, в подробностях рассмотрели изготовление ржавого лака в домашних условиях, используя вещества, находящиеся в свободной продаже, по пунктам разобрали процесс воронения ржавым лаком своими руками и научились самостоятельно изготовлять все нужные для этого инструменты.

Новый фрак для старого знакомого. / Сибирский охотник

Целью написания данной статьи послужило желание поделиться с коллегами по увлечению собственным опытом воронения стволов «ржавым лаком», ни в коей мере не претендуя на авторство данного способа оксидировки металла.

Итак, друзья, все началось года 4 назад, когда в одном из магазинов я случайно натолкнулся на замечательную курковку ТОЗ-63. Ружьё оказалось штучного исполнения, о чем свидетельствовали не только буквы «ШТ» в серии номера, но и ореховое ложе, и белая никелированная ствольная колодка. Состояние сего чуда можно было охарактеризовать фразой «очень мало стреляли, за то очень плохо хранили», в общем, при таком раскладе, пропустить этот экземпляр я не мог. Уже после покупки пришлось разбираться с тем, что вся колодка, не только снаружи, но и внутри, была основательно поедена ржавчиной (не смотря на наличии никелировки), а поверх воронения стволов выступали целые островки «ржавых колоний». Потребовалось длительного отмокание в керосине и чистка, после чего колодка приобрела вполне опрятный вид, а смазанные маслом механизм ударно-спускового аппарата начал исправно работать. Ржавчину со стволов так же удалось аккуратно отчистить так, что «щербатое» воронение не особо не бросалось в глаза. Почитав в интернете отзывы о различных «экспресс-воронилках» будь то Clever или Super-blu, вынес для себя следующее: все эти средства просты в применении и помогаю «зачернить» огрехи в воронении стволов, но носят скорее косметический характер и вышаркиваются за сезон. В итоге, так и охотился, погуще смазав стволы «глухарем», а если случалось промокнуть — подмахивал рукавом проступивший рыжий налет, пока однажды в интернете не натолкнулся на интересную статью оруженийка из Хабаровска Олега Браткова. Автор подробно описывал процесс воронения составом «ржавый лак» от момента приготовления реактива до фотографий основных этапов процесса и получаемого результата. Надо признать, что получаемый результат по-настоящему впечатлял! Технология позволяла не только добиться блестящей оксидной пленки глубокого черного цвета, но и позволяла металлу отлично противостоять коррозии. Надо отметить, что оружейник из Хабаровска так же не являлся автором данного метода, а лишь подробно описывал все нюансы техпроцесса, применявшегося когда-то при серийном производстве оружия.

Полагаю, у многих охотников, не первый год владеющих ружьём, вставал вопрос «а где бы починить или подновить тот или иной узел ружья». Будь то банальная разборка и чистка УСМ, шлифовка и пропитка «дерева» или подновление затертой «насечки». С годами ситуация продолжала усугубляться, так как всё отечественное оружейное производство вряд ли можно считать эталоном качества и надежности. Хорошо, когда рядом есть грамотный оружейник, но, я вряд ли открою секрет, если скажу, что на текущий момент, в регионах практически нет мастеров, которые бы взялись за столь востребованное дело как ремонт оружия. Выходов из этой ситуации два: либо воспользоваться советом «плюнуть и не забивать себе голову ерундой», либо учиться постигать премудрости «напилинга» с собственным оружием самостоятельно. На самом деле, не так просто взять решиться пойти по второму пути. Для многого, как говорится, нужно «созреть» и, если сначала, одна мысль о том что бы залезть в колодку вызывает благоговейный трепет, то уже после, 1го опыта это не кажется чем-то из ряда вон. Итак, лично я «зрел» до того, что бы переворонить стволы практически 3 года. За это время мне удалось найти единомышленника, с которым, объединив усилия, мы подготовили весь необходимый инвентарь. Основное, что необходимо, это 2 ванные для выварки стволов из нержавеющей стали или обычного металла. Когда ванные, необходимых размеров, были сварены, дошло дело до приготовления самого состава. Цитирую рецепт:

Методика приготовления состава «ржавый лак»

Для этого вам потребуется следующие компоненты:

1. Соляная кислота техническая 50 мл.

2. Азотная кислота концентрированная 54 мл.

3. Стружка чугуна или углеродистой стали 30 граммов.

4. Металлическая окалина 20-30 граммов.

5. Вода дистиллированная или питьевая 1 литр.

По настоятельной рекомендации автора, процесс проводили на открытом воздухе, так как выделяемый в процессе реакции газ, ни в коем случае не должен был попасть в дыхательные пути.

Итак, надев резиновые перчатки и ощущая себя по меньшей мере Менделеевым…:

1. Залил в химическую колбу 50 мл. соляной кислоты, куда добавил 1/3 от общего объема окалины и 1/3 стружки чугуна. После этого состав слегка посинел.

2. Долил 1/3 азотной кислоты (концентрация 70%). Первые 3 минуты ничего не происходило, потом начались мелкие локальные «кипения» смеси, которые развились и вскоре из колбы повалил буро-оранжевый дым.

3. Когда реакция поутихла, Досыпал еще 1/3 еще стружки с окалиной и долил 1/3 «азотки». «Дым» мгновенно повалил с новой силой.

4. Когда бурление в очередной раз поутихло, засыпал остатки стружки чугуния (реакция моментально интенсифицировалась), и добавил окалины и азотки. Подождал окончания реакции.

5. В течении получаса подходил и аккуратно взбалтывал колбу, которая довольно сильно нагрелась, после чего наблюдалось небольшое повышения активности жижи в колбе.

6. По окончании процесса на дне обнаружил значительные остатки окалины и некоторое количество чугунной стружки. После этого на горлышко колбы была одета перчатку (так как могло выделяться незначительное кол-во газа) и состав был оставлен «доходить» в гараже.

В результате смешения бесцветных кислот, черной окалины и серой стружки чугуна у меня получилось «зелье» веселенького оранжевого цвета

Через пару суток, в соответствии с «рецептом», состав был разбавлен 1 литром дистиллированной воды и профильтрован через марлю. На дне колбы были обнаружены остатки стружки чугуна и окалины, которые не вступили в реакцию с кислотой, так как оказались избыточными. «Ржавый лак» был готов. Готовый состав не опасен для рук или легких. Он не портится годами и не требует особых условий хранения.

Итак, коллеги, после нескольких опытов воронения различного рода изделий (обрезок оси передней подвески автомобиля и нескольких железных «финтифлюшек»), состав «ржавый лак» был признан годным для использования по прямому назначению – воронению стволов.

Коль скоро желание обновить «фрак» своего ружья, вынашивалось годами, для протокола сделал несколько фото, как оно было изначально.

Посмотрев на снимки, понял, что объектив камеры подмечает гораздо больше, нежели это видит глаз. При простом внешнем осмотре, картина не была столь печальная, как это получилось на снимках. Ну да тем лучше, пусть беспристрастное око камеры позволит нам судить, насколько оправдана была авантюра заворонить стволы «ржавым лаком»

Первым делом надо подготовить металл. Для этого необходимо счистить все старое покрытие. Вооружившись наждачной шкуркой №400, начинаю кропотливо тереть ею стволы. Когда все остатки воронения уже сошли, стало понятно, что избавиться от всех последствий ржавчины шлифовкой не получится. На поверхности оставались многочисленные «оспинки», вывести которые, увы, не удалось. Итак, сменяя шкурки 400-600-800-1000-1500 и 2500, а после, пройдясь по стволам войлочным кругом с пастой ГОИ, удалось добиться практически зеркальной чистоты обработки металла.

Далее, в каждый ствол с обоих концов был с усилием вставлен деревянный «чопик» квадратного сечения, в каждый из которых, для удобства подвешивания, был вбит небольшой гвоздь. Вся поверхность металла была тщательно обезжирена ацетоном, а после изделие было помещено в кипящий обезжиривающий раствор на 30 минут.

Состав раствора:

Кальцинированная сода 100-150 г/л

Жидкое стекло (канцелярский клей) 20-30 г/л

Когда обезжиривающий раствор стал целиком покрывать всю поверхность металла, не собираясь в капли, стало ясно, что обезжиривание успешно завершено.

Стволы тщательно промыли под проточной водой и положили сушить на «станину», которая заслуживает пары ремарок. Мой напарник Сергей, придумавший это приспособление, неимоверно облегчил весь технологический процесс и свел вероятность «лапанья» и падений стволов в процессе крацевания к минимуму. Думаю, без неё мы бы столкнулись с гораздо большим количеством проблем. Дальше аккуратно наносим слой «ржавого лака», ждем пока он полностью высохнет, и мажем еще раз (с последующей сушкой). Если деталь хорошо обезжирена и промыта, наносимый раствор будет равномерно покрывать сталь, не собираясь в капли, смачивая всю поверхность.

Дождавшись, когда высохнет второй слой реактива, а стволы приобретут рыжий оттенок, необходимо произвести операцию под названием «выварка». Для этого стволы подвешивают и выдерживают в кипящей воде в течении 15 минут. После выварки железо должно стать бархатисто-черного цвета. В тех местах, где после 1й выварки присутствует оранжевый цвет, воронение «не легло». Причин может быть несколько: либо деталь в этом месте плохо обезжирена, либо плохо промыта от обезжиривающего раствора, либо вода для выварки была неподходящего качества (лучше использовать очищенную питьевую или дистиллированную воду). Как показал наш опыт, ничего фатального в рыжем налете нет. В этих местах воронение ляжет при последующих слоях. Следующая необходимая процедура – крацевание. Её цель – удалить с поверхности железа весь бархатистый налет, под которым и скрывается 1й слой воронения. По заводской технологии данную операцию следовало проводить стальными щетками с тонкой щетиной, однако, за неимением, щетка была успешно заменена обратной (жесткой) стороной губки для мытья посуды. Аккуратными движениями, стараясь не повредить 1й слой, удаляем весь налет «сажи». В труднодоступных местах (гильошировка прицельной планки, резные виньетки на «казне» и т.п.) очень удобно использовать стальные щеточки для дремеля (но только вручную!). После крацевания обязательно ждем, пока стволы остынут. Если наносить слой лака на горячий ствол, то он высохнет очень быстро и металл не успеет прореагировать.

Теперь операцию 2 слоя лака (с промежуточной сушкой), выварка, крацовка, необходимо повторить по крайней мере 5 раз.

Стволы после 2й выварки (до крацевания):

Стволы после 3х выварок, после крацевания

После 5й выварки и крацевания:

Всего было сделано 7 выварок (14 слоев лака). После 7й черный налет удалялся очень легко и с минимальными усилиями, в результате чего мы сделали выводы, что металл уже слабо вступает в реакцию с составом и получившаяся оксидная пленка имеет толщину близкую к максимально возможной.

Заключительная операция – промасливание. Её цель удалить всю влагу из новой оксидной пленки, а равно изо всех других частей стволов. Для этого, наливаем нейтральное минеральное масло в ванну для выварки и выдерживаем в нем стволы в течении 5-7 минут при температура 105-110 градусов. Все, вот фото полученного результата.

Уважаемые друзья, нет, я не жду, что каждый прочитавший наш скромный опыт тут же кинется искать подходящие емкости для выварки стволов или побежит в ближайший автосервис за чугунной стружкой, от блока цилиндров. Просто, кто знает, быть может, в очередной раз, попав под осенний дождь и смахнув проступившую ржу, кто-нибудь опять и опять будет вспоминать о том, что у него есть возможность подарить своему старому знакомому «новый фрак», и внутренне будет «зреть» для этого. А после, быть может, спустя год или два, перечитав в интернете все что только возможно по данному вопросу сделает следующий шаг… А старый друг, поверьте, в долгу ни когда не останется.

Опубликовано в сентябрьском номере «Охотник и рыболов сибири» http://oir.su/index.php?mod=news&act=viewposterpic&RID=14&ID=434

Кислотное оксидирование(ржавый лак)

errrero

Ржавым лаком называют составы,вызывающие усиленное ржавление поверхности стали,с образованием магнитной окиси железа.Они представляют собой кислые растворы солей железа,содержащие иногда соли ртути и некоторых других тяжелых металлов.

Состав «ржавого лака» на 2 литра воды.

Соляная кислота ………100мл

Азотная кислота ………130-140мл

Окалина железа(дробленная)..300гр

Железная стружка…………80гр

Процесс приготовления состава такой же ,как в моем топике»Воронение стали».

Обезжиренную деталь намазывают составом «ржавый лак»,выдерживают час при темпнратуре 35-40 градусов и влажности воздуха около 70%.Затем деталь вываривают в Питьевой Воде или дистиллированной,но не из под крана. Воду надо подкислить азотной кислотой (1 г/л). После выварки деталь сушат и обрабатывают крацевочной щеткой,изготовленной из проволоки ,толщиной 0,1-0,15 мм.После крацевания деталь обрабатывается опять расвором,процесс повторяется не менее четырех раз. После четвертого раза деталь в течении пяти минут варится в машинном масле при 110 градусах. При этом,вся влага из детали (резьба и т. д.) удаляется и оксидная пленка пропитывается маслом.

Это самое стойкое и прочное воронение. Если оно сделано хорошо,деталь практически не ржавеет. Не ржавеет потому,что это покрытие и есть ржавчина,только чернрго цвета. Конечно примитивное сравнение,но в конечном итоге это так.

tex

Олег, скажи, пожалуйста, вот такую вещь.

Я тут недавно напопролся на книжицу 30-х годов про защитные покрытия на металлах в военном машиностроении. Там было указано что при оксидировании больших стальных деталей на советском стрелковом оружии используется исключительно щелочное оксидирование. Как «глянцевое» так и «матовое», изложена полная технология.

В то же время ты утверждал когда то, что мол именно «ржавй лак» использовали всегда на «Ижмаше».

Однако, как известно, «ржавый лак» дает хотя и прочное покрытие, но с коричневатым оттенком. Такие стволы, кстати, на твоих любимых маузерах.

Но вот всё советское стрелковое оружие времён войны, которое приходилось видеть, имело строго чёрный цвет. Именно такой, какой дает щелочное.

Как ты это прокоментируешь? Что же все таки использовалось в советском оружейном производстве?

И ещё.

Ты как то раньше, в описании своего процесса покрытия «ржавым лаком» утверждал что используешь смесь окалины: чугунную и стальную. Чем они отличаются?

Я так понимаю, что при окислении металла, избыточный углерод, сера и фосфор чугуна просто связывается кислородом и уходит в виде газа. Эти неметаллы при таких температурах просто не смогут остаться в виде твёрдых включений в «порошке» окалины.

Таким образом получается без разницы, из чего получать окалину, из чугуна или конструкционной стали обыкновенного качества (низколегированной).

З.Ы. Вопросы носят чисто теоретический характер, так что не обижайся на меня по привычке 😛

errrero

tex

Олег, скажи, пожалуйста, вот такую вещь.при оксидировании больших стальных деталей на советском стрелковом оружии используется исключительно щелочное оксидирование.

Е :В военное время естественно. Щелочное по времени 1-1,5часа,кислотное 8 часов.

В то же время ты утверждал когда то, что мол именно «ржавй лак» использовали всегда на «Ижмаше».

Однако, как известно, «ржавый лак» дает хотя и прочное покрытие, но с коричневатым оттенком. Такие стволы, кстати, на твоих любимых

маузерах.Е:»ВСЕГДА»,я не утверждал. И речь шла о Ижевском механическом заводе. Технологическая карта,с которой я давал советы,подписана тогда еще гл.инженером завода Чугуевским. «Ржавый лак»не может дать коричневатый оттенок. В зависимости от добавок в смесь кислот,при приготовлении «лака»,получается оттенок от черного до черно-синего. Сейчас например,»на выходе»у меня получается черный с фиолетовым оттенком. Мои любимые маузеры оксидированы «щелочью»,отсюда коричневатый оттенок. А книга,про которую идет речь,скорее всего описывают метод,появившийся в 1929-1930г с названием «Ситоксид»,»Бартоксид»

Но вот всё советское стрелковое оружие времён войны, которое приходилось видеть, имело строго чёрный цвет. Именно такой, какой дает щелочное.

Как ты это прокоментируешь? Что же все таки использовалось в советском оружейном производстве?Е:Я не историк,я оружейник,во время войны меня еще не было. Я могу делать руками ,комментатор и собеседник я плохой. Специфика,понимаешь ли,большую часть дня мне приходится молчать.

И ещё.

Ты как то раньше, в описании своего процесса покрытия «ржавым лаком» утверждал что используешь смесь окалины: чугунную и стальную. Чем они отличаются?Е:В описании процесса изготовления «Ржавого лака»,я писал: СМЕСЬ из ОКАЛИНЫ и ЧУГУННОЙ СТРУЖКИ. Хочется делать по иному,пожалуйста,эксперементируйте. Я проверил на своей шкуре,что такое взять не стружку углеродистой стали ,а к примеру стружку Ст.40Х

Таким образом получается без разницы, из чего получать окалину, из чугуна или конструкционной стали обыкновенного качества

Е:Читай ВЫШЕ.

З.Ы. Вопросы носят чисто теоретический характер, так что не обижайся на меня по привычке 😛

errrero

Раз уж зашла речь о «щелочном оксидировании»,про которое я не писал в виду трудности этого метода в полудомашних условиях,хочу немного добавить по оттенкам.

Основным компонентом в растворе для «щелочного»оксидирования является щелочь — едкий натр(каустическая сода).

В качестве окислителей применяется обычно натриевая селитра(нитрат натрия)или нитрит натрия,а также калиевая селитра,двуокись марганца,окись свинца и хроматы щелочных металлов.

Кроме окислителей в раствор рекомендуются добавлять буру,хлористые и щавелевокислые соли щелочных металлов.Цель добавок — получение более устойчивых и лучше окрашенных пленок. Добавление щавелевокислых солей сообщает оксидному покрытию красивый синеватый оттенок.

Потом,при применении разных окислителей ,внешний вид может сильно отличаться. К примеру,нитраты щелочных металлов дают матовую пленку с черным оттенком. Нитриты способствуют получению более блестящей синевато-черной пленки,хроматы калия дают черную пленку с красноватым оттенком.

При не соблюдении технологического процесс можно легко получить брак в виде КРАСНОГО налета. Такое происходит при повышении концентрации едкого натра при уменьшении в растворе содержания окислителей или при повышении температуры раствора. Я проходил это на своей шкуре. Что слышал где-то,я не пишу.

Альпенист

tex

—-

Я тут недавно напопролся на книжицу 30-х годов про защитные покрытия на металлах в военном машиностроении. Там было указано что при оксидировании больших стальных деталей на советском стрелковом оружии используется исключительно щелочное оксидирование. Как «глянцевое» так и «матовое», изложена полная технология.

———————————————

Вам несложно будет ее отсканировать?

С уважением.

tex

errrero,

молодец, хорошо ты подкован в этом предмете! Я то сам лично никогда ничего не воронил, так интересовался по ходу дела что и как, больше из любознательности, чем от практической надобности 😊

Однако, во многих книгах почему то «ржавый лак», если и упоминается очень редко, то лишь как коричневатое покрытие. Может авторы передерают друг у друга это годами? Такое случается…

Насчет стружки. Ты упомянул марку легированной стали, там конечно всё будет отличаться ещё как. Я же говорил о стали обыкновенного качества самой широкораспространённой — конструкционной, кипящей, п/кипящей, спокойной типа Ст2, Ст3 и т.п. Это практически тот же чугуний, только без углерода, серы и фосфора.

З.Ы. Кстати, не знаешь, Чугуевского ещё на пенсию не выгнали из директоров? Он там рулил в начале 90-х уже, насколько я помню.

Альпенист

Сложно, поскольку она не моя, а листал я её как то в библиотеке, по случаю, увидел в читальном зале, кто то сдавал. Я и попросил полистать. Снова туда не скоро попаду.

Вообще то химия не мой профиль. Каждому своё 😊

errrero

Чугуевский умер.

Андрей К

For errrero:

Вопрос: как ТОЧНО называется коричневое покрытие на выбрасывателе, курке и предохранителе (шептале и спусковой тяге с рычагом взвода) пистолета ПМ. Что это за покрытие? Почему-то, всегда думал, что это ржавый лак…

filin

Андрей КСлышал термин «фосфатирование»,что есть-не знаю.Чтобы курок не блестел,покрываю его любым раствором для скоростного оксидирования,сейчас в тумбочке стоит Birchwood.

For errrero:

Вопрос: как ТОЧНО называется коричневое покрытие на выбрасывателе, курке и предохранителе (шептале и спусковой тяге с рычагом взвода) пистолета ПМ. Что это за покрытие. Почему-то, всегда думал, что это ржавый лак…

tex

Коричневатое покрытие может быть, конечно, чем угодно 😊

Я же думаю что это может быть какая нибудь химико-механическая обработка, навроде цементации, азотирования и т.д. т.е. термообработка лишь поверхностного слоя с последующей его закалкой и отпуском. Это применяется для придания поверхностному слою детали нужной твёрдости и стойкости к механическому воздействию, например, истиранию.

В то время как «сердцевина» детали остается достаточно вязкой, а не хрупкой как цельнокалёная деталь. Тем самым деталь хорошо противостоит одновременно и другим, например, ударным нагрузкам.

errrero

Андрей К

For errrero:

Вопрос: как ТОЧНО называется коричневое покрытие на выбрасывателе, курке и предохранителе (шептале и спусковой тяге с рычагом взвода) пистолета ПМ. Что это за покрытие? Почему-то, всегда думал, что это ржавый лак…

Если точно — ЩЕЛОЧНОЕ ОКСИДИРОВАНИЕ,на заводах называют ХИМОКС.

Вопрос,который Вас интересует: Почему рама черная,а выше перечисленные детали красного-коричневого цвета.

Ответ прост. Вам приходилось видеть развертки для металла и сверла по дереву точно такого цвета? Они сделаны из стали 9ХС.Видели ли Вы такого цвета выбрасыватель на Маузере? Все эти предметы делаются из легированной стали,остальные детали на Вашем фото сделаны из углеродистой. Первый признак,что оксидирование сделано щелочным составом, красно-коричневый или красно-фиолетовый цвет. У кого есть карабин «Беркут» могут увидеть много такого цвета деталюшек.

При оксидировании составом «ржавый лак»,девайс на фото будет иметь глубокий черный цвет,независимо от марки стали.

errrero

Да,с «кислотного»перешли на «щелочное».

Довесок.Углеродистые стали при щелочном оксидировании приобретают глубокий черный цвет. Чугун и некоторые специальные марки стали с высоким содержанием кремния при оксидировании окрашиваются в коричневый цвет с оттенками от золотисто желтого до темно-коричневого,в зависимости от продолжительности процесса.Детали из некоторых легированных сталей приобретают фиолетово-красноватый оттенок.

Блестящие оксидные покрытия получаются в менее концентрированных растворах.

Матовые пленки получаются в очень концентрированных растворах при высоких температурах,когда поверхность стали при оксидировании частично подвергается травлению.

errrero

Кто в серьез хочет научиться делать качественное воронение,предлагаю потерпеть пару недель,пока чуть теплее у нас станет,»сделаем вместе»,от А до Я. В большенстве книг и статьях в оруж.журналах пишется,да не все договаривают. Умышленно или по не знанию,не мне судить. «Вместе» сделаем «ржавый лак»,весь процесс обезжиривания и воронения. Лучше один раз увидеть.

На фото Браунинг А-5 оксидированный «ржавым лаком». Почему ржавый лак так называется,поймете позже,когда покажу весь процесс.

necza

Как я понял за эти 2-3 недели страждущие должны запастись как минимум, азотной и соляной кислотой, окалиной(кузня по минимуму),

Ну и шламом, можно собрать магнитом из под сверлильного, (хуже токарного станка).

Дурдом, но проблема с химией.

Ждемс продолжения.

tex

Подышав слегка парами азотной кислоты, можно запросто коньки отбросить.

Да и вообще, боюсь, химия это не для широких масс занятие. Сами то химреактивы как раз не проблема достать. А вот оборудовать грамотно место работ, чтобы все операции были бы проделанны безопасно, это помоему труднее достичь.

Даже опытные люди нередко получают незаживающие ожоги, увечья, а иногда и мрут от таких занятий. Чего же тут о новичках зелёных говорить? Химические опыты это всё же не слесарное дело!

Пусть химики-профи выскажутся, насколько это всё безопасно для неофитов?

errrero

На самом деле,ничего опасного нет. Я при вас буду делать «ржавый лак»,обезжиривание ,оксидирование. То,что вы сделаете,будет служить вам много лет. Состав не боится замораживания,при испарении(если летом забудете закрыть)дольете водой,не боится времени(пользуюсь одним литром по году,дальше кончается раствор. Я свободно иногда окунаю пальцы с деталюшкой в раствор и ничего не происходит.

Хуже,когда вы платите немалые деньги за импортные средства,после которого ваше «воронение» стирается рукой.

Я не кого не заставляю учиться. Но помню себя,сколько времени и труда затратил на поиск хорошего,рабочего раствора.

Запастись надо: Азотная к-та — 50мл

Соляная к-та -50 мл

1 литр дистиллированной воды

Окалина металла 50 гр

Стружка или опилки углеродистой стали(Ст.45 ;Ст.У8 и т.д.)-50гр

Но наилучший результат дает опилки чугуна.Возьмите чугунную деталь,посверлите ее,все соберите. В чугуне углерода больше,чем в стали,а это нам и нужно. У нас теплеет,возможно на этой неделе начну фотографировать.

Андрей К

For errrero:

Вопрос (опять же, на эту тему):

Обратил внимание, что на ПМах, указанные мной детали красно-коричневого цвета (как на фото), а на различных его клонах газовых ИЖ-79, ИЖ-79-9Т просто чёрные. Осмотрел по случаю 20 служебных ИЖ-71, оказалось, что на 5-ти, спусковая тяга с рычагом взвода, шептало и курок коричневые, а на остальных 15-ти чёрные(!?). Подчёркиваю, что на осмотренных мной ПМах, детали ТОЛЬКО коричневые (кроме флажка предохранителя изготовленных по упрощённой технологии на новых пистолетах выпуска с 90-х).

Как Вы думаете почему? Либо металл, применяемый для изготовления деталей боевого оружия и его клонов разный, либо при клонировании, применяется чуть другая (упрощённая) технология.

Вот ещё непонятный факт: на курке боковые плоскости коричневые, а остальная поверхность чёрная (ну или почти). Даже выемка (в виде чуть вдавленной окружности) на правой плоскости курка черная, а вся остальная плоскость коричневая. Флажок предохранителя коричневый только снаружи, внутри же чёрный. Чудеса…

errrero

Андрей К

For errrero:

металл, применяемый для изготовления деталей боевого оружия и его клонов разный, либо при клонировании, применяется чуть другая (упрощённая) технология.

Вот ещё непонятный факт: на курке боковые плоскости коричневые, а остальная поверхность чёрная (ну или почти). Даже выемка (в виде чуть вдавленной окружности) на правой плоскости курка черная, а вся остальная плоскость коричневая. Флажок предохранителя коричневый только снаружи

На вашем фото ПМ старого выпуска. Коричневые детали изготовлены фрезеровкой из легированной стали. В настоящее время,на мой взляд их отливают методом центробежного литья или литья под давлением из углеродистой стали. Я рассматривал эти детали на оружии разных годов выпуска,на милицейских и служебных ИЖ-71.

На легированной стали щелочным способом крайне трудно сделать черное воронение,если что то получится,то быстро сотрется до коричневого.

Я не работал на отечественных заводах,мне трудно точно сказать как и чем что делалось. Могу судить только из собственного опыта. Что делал и что держал в руках,о том и говорю. О чем читал,о том умалчиваю.

errrero

Если я скажу,что сделать качественное воронение,что два пальца ……ссать,я совру.

Тому,кто хочет научиться делать лучше,чем делают по крайне мере на наших ор.заводах,необходимо еще сделать следующее,можно в других вариантах. Например я буду переделывать ванны для выварки деталей. Делались они на скорую руку,так как не было уверенности,что что то получится.

1)Общий вид

2)Справа мотор с щеткой для крацевания,слева самая верхняя ванна для щелочного обезжиривания,ниже ванны для промывки изделия

3)100мм в диаметре труба с ТЭНом от самовара,ее буду делать новую.

Андрей К

For errrero:

Спасибо за ответы! (т.е. знания!)

Вывод: раньше на детали шла легированная сталь, а нынче всего-лишь углеродистая… 😞

errrero

Хлопцы,завтра будем делать «ржавый лак».

Желающие научиться делать оксидирование на пять с плюсом приготовьте соляную и азотную кислоту и остальные компоненты.

Dr. Watson

Потом маякни в Р.М. — я перенесу в ЧаВо на сохранение.

Док

errrero

Ничего,добавить можно. Я хочу весь процесс,от начала до конца сфотографировать и с описанием сюда прилепить,так легче человеку будет понять все.

GAL

Олег,добрый день.Случаем не приходилось ли восстанавливать хромирование внутри (гладкоствольных) стволов.

73!

BORTMEH

Вопрос: окалину где добыть?

Mower_man

BORTMEH

Вопрос: окалину где добыть?

в общем, ржавчина — это «гидрооксид окалины»… по большому счету. Прокалить — будет окалина.

BORTMEH

Стружку прокалить?

Mower_man

BORTMEH

Стружку прокалить?

а есть муфель?

если есть бензорез и кислород, то проще нажечь стружки в кислороде, в 3-х литровой банке. Нагреваешь конец стружки и суешь её в банку с кислородом…

Не пробовал, но в миниатюрном масштабе в школе делали… 😊

железный сурик — те же оксиды железа пополам с олифой. Отмутить краску в керосине-соляре-бензине, сильно разбавив, основной осадок упадет на дно… его снова промыть летучим растворителем а потом и прокалить.

errrero

Ребята,можно и без окалины обойтись и без стружки чугуна,это уже мои добавки,придуманные в процессе работы. По технологии завода вообще идет стружка УГЛЕРОДИСТОЙ стали Ст.45 ; У 8 ;У10.

Добавка в виде окалины придает изделию фиолетовый оттенок,и всего то. Мои запасы окалины,взятые в термичке завода закончились,и это я узнал только сегодня,когда начал работать. Благо что то калил ,остался кусок уголка,сантиметров 10,на котором я детальку помещал в муфельную печь. С нее то молотком я набил окалины. Надо всего столовую ложку.

И так,приготовились выпустить ДЖИНА из бутылки:

1)Компоненты приготовлены. В стеклянную колбу налита СОЛЯНАЯ КИСЛОТА,ровно 50 мл. Справа стоит мерная емкость с 54 мл азотной кислоты.

errrero

На улице,закурив сигаретку и определив,в какую сторону дует ветер и став так,чтоб Джин меня не достал,я в емкость с СОЛЯНОЙ кислотой вылил 1/3 часть АЗОТКИ. После чего кинул по 1/4 части окалины и стружко-пыли чугуна. По всем правилам,должна была произойти реакция с сильным выделением тепла,ПОЭТОМУ,ПОД КОЛБУ БЫЛА ПОДЛОЖЕНА ДОЩЕЧКА,чтоб она не лопнула от разницы температуры(на улице минус 8). Летом реакция произошла бы мгновенно,но мои компоненты стояли в холодном месте и имели температуру около НОЛЯ. Я еще подлил Азотки и подсыпал стружки,реакции нет. Закрыв пробкой(не туго)колбу занес в помещение и немного подогрел воздухом горячим(ЕСЛИ тоже так сделаете,позаботьтесь,чтоб до выхода было не более двух шагов!)

2)Все добавлено,но реакции нет из за холодных компонентов(Перед началом работы ПОСТАВЬТЕ КОМПОНЕНТЫ НА НОЧЬ В ТЕПЛОЕ МЕСТО)

errrero

После небольшого подогрева еле успел вылететь на улицу и сдернуть крышку. Не повторяйте этого за мной,предварительно нагревайте,если дело зимой,компоненты.

3)ДЖИН родился.

errrero

По мере прекращения БУРНОЙ реакции добавляйте кислоту по 1/3 части и стружку с окалиной. Реакция возобновится,будет около 2-3 минут(зависит от температуры окружающей среды),потом опять добавьте остальное.

ВНИМАНИЕ!: Обращайте особо на то,что я выделяю большими буквами. При проведении этой работы ОБЯЗАТЕЛЬНО НАХОДИТЕСЬ С НАВЕТРЕННОЙ СТОРОНЫ! При реакции выделяется НЕВКУСНЫЙ ГАЗ! Это очень больно,если вдохнешь.

(Исправлено под редакцией Дока)

errrero

4)»Вышел из бутылки»

МАРАТ

Вся правильно Ерреро пишет.только у моего учителя и старшего товарища.когда он в первый раз делал,оставил на ночь закупоренную посуду.рвануло-мама не горюй!!!!

И еще он оставляет стволы с нанесенным раствором на часов 8 сохнуть.А так все сходится.И еще ,если интересно могу узнать как воронит стволы непаянные.(одностволки).получается красиво.и быстро.

Ржавое воронение нужно по-болшому счету.чтобы не щелочь не сожрала лолвянный припой на стволах.ИМХО.

errrero

Бурная реакция продолжается около 15-20 минут,после чего выделение газа практически прекращается. Колба очень горячяя. Закройте пробкой,но не наглухо,чтоб не лопнула от остаточного выделения газов и надев сверху поэтиленовый пакет и замотав,поставьте на ночь в теплое место. Какая то часть металла еще будет растворяться,что то останется на дне колбы.

На следующий день надо будет добавить ОДИН литр воды. Можно дистиллированной,можно питьевой с магазина. взболтав,перелейте в другую тару,оставив на дне нерастворенный остаток стружки и окалины.

На этом вся опасная и вредная часть закончена,вы имеете один литр «ржавого лака»,который не портится годами.

5)Реакция прекращается.

errrero

GAL

Олег,добрый день.Случаем не приходилось ли восстанавливать хромирование внутри (гладкоствольных) стволов.

73!

Добрый время суток,Геннадий. Если скажу,что приходилось,ведь притащишь ИЖ-54. Посоветовать смогу,делать нет. У меня АМПЕРажа не хватает на гальванике для большого калибра.

errrero

BORTMEH

Вопрос: окалину где добыть?

Если нет термички под рукой и своей муфельки,возьми паяльную лампу,кусок тонколистового железа и грей. С кусочка 10х10 см вполне наберешь. С кислородом в банке я бы остерегся. Заменять еще чем то не советую,не мудрите,в конце концов в костре поищите гвозди,проволоку и т.д. Молотком отбейте окалину.

errrero

Dr. Watson

Потом маякни в Р.М. — я перенесу в ЧаВо на сохранение.Док

Док,пока не торопись,будет еще подготовка изделия под воронение,обезжиривание и приготовление раствора для этого. Сам процесс оксидирования защита от ржавчины и наконец выварка в масле.

Зато человек,который прочитает и сделает как я написал,получит сразу отличное воронение,которое не сотрется долгие годы и не будет ржаветь.

Dr. Watson

ОК, жду.

errreroТолько не путай подветренную и наветренную сторону. 😛

ОБЯЗАТЕЛЬНО НАХОДИТЕСЬ С ПОДВЕТРЕННОЙ СТОРОНЫ! …ЗАКИСЬ АЗОТА!

А NO2, коль память не врет, это «веселящий газ», а также древний общий наркоз. 😊

Док

errrero

Dr. Watson

ОК, жду.

Только не путай подветренную и наветренную сторону. 😛А NO2, коль память не врет, это «веселящий газ», а также древний общий наркоз. 😊

Док

Ну ладно,ошибся,но ветер должен дуть от вас. Может и не ЗАКИСЬ АЗОТА,может и ОКИСЬ,у нас в городе на химкомбинате его называли «лисий хвост». У меня по химии тройка с минусом была,кто знает название поправьте. Но все равно вонюч и ядовит.

errrero

Исправил про ветер и газ.

errrero

Сегодня залил одним литром питьевой воды из магазина. С крана нельзя,не работает состав.

Вопрос модератору: Сегодня перепаивал боковые планки на стволах ИЖ-27,все фотографировал. На этой железяке и буду делать воронение новым составом. Подумал,может кому пригодится опыт перепайки.

Открывать новый топик или здесь разместить?

Guess_Kto

Везет же мне…. у меня заводик недалеко есть который оксидированием занимается — берут $1 (канадский — $0.80 америкосовского) за кило метала, минимум $85 за раз… Вот возму все свои старые стволы и снесу туда как-нибуть — будет все черное и блестеть…

——————

*Where’s the Kaboom? There’s supposed to be a Kaboom!!!*

Geuge

Веселящий газ — N2O.

А NO2 — т. наз «бурый газ» — легкие съедает на раз-д..

Крайне НЕ рекомендую.

errrero

Док не ответил,куда перепайку стволов разместить,пока ни куда не буду,много фоток.

Так,ствол подготовлен,то есть зачищен наждачной бумагой,тряпкой,смоченной обильно в ацетоне промыт от остатков масла. Привязана проволока,за которую будем подвешивать ствол во время работы в сушилку и при кипячении.

Dr. Watson

Вешай отдельным постом. Откомпилируем или в ФАК и/или в Клуб-7,62. Опыт надо хранить и передавать.

Док

errrero

Понял,Док. Пока начнем с середины сегодняшнего дня,начало пойдет отдельным постом.

ВАННА для ОБЕЗЖИРИВАНИЯ:

По технологии ИЖМЕХа состав таков:

1)Сода кальцинированная 100-150 г/л

2)Жидкое стекло 20-30 г/л

Температура раствора 90-100 градусов С

Время выдержки 20-30 минут

Я пользуюсь другим,немного улучшенным способом,рецепт увидите на фото ванны для обезжиривания. Обьем ванны 3 литра. Это была памятка для моего подмастерья,чтоб не напутал ничего.

Повышение концентрации активных компонентов (едкой щелочи)ограничивается химическим воздействием ее на многие из очищаемых металлов(особенно алюминий и его сплавы,свинец,цинк и т.д.) Поэтому я выбрал более щадящий раствор,но состоящий из большего количества компонентов.

1) В ванну обезжиривания помещен ствол. Сейчас при выемке его с раствора,вода скатывается как с гуся,собираясь каплями. Ствол загрязнен жировой пленкой.

2)Через пятнадцать минут раствор полностью покрывает металл при поднятии его с ванны,это признак того,что обезжиривание произошло и можно вытащить его и прополоскать в чистой воде,прежде чем покрывать «ржавым лаком»

3)Ствол намазан составом и подвешен в сушильную камеру. За неимением ее,просто в теплое место. Все капли и подтеки удалите кмстью,которой покрывали ржавым лаком,предварительно встряхнув ее. Сейчас ржавый лак не токсичен,не бойтесь его.

errrero

Когда металл высохнет полностью и станет оранжевого цвета без мокрых мест,его намазывают еще раз,стараясь не нажимать на кисть и не проходить одно и тоже место по нескольку раз. Убрать потеки и повесить в сушилку. В сушилке температура от 40 до 60 градусов.

После двух намазываний и сушек,опускаем ствол в кипящую воду(питьевую)можно ее «подкислить» 1-1,5 г/л азотной кислотой,которая окислит органические вещества,могущие находится в воде. Можо не варить постоянно. У меня стоит мощный ТЭН и я после вскипания воды его отключаю,через пару минут включаю вновь.

Через 10-15 минут металл станет «бархатным»и черным. Если этого не произошло совсем,значит вы съэкономили на воде,налив водопроводной. Если ствол черный,но местами около швов рыжий,не расстраивайтесь,это обычное дело на паянных стволах,у меня часто такое бывает. Вымыть полностью щелочь из ванны обезжиривания ,которая попала меж планок крайне трудно. Щелочь не дает лечь воронению.

После первой же выварке в воде,остатки смоются,и второй слой будет намного лучше.

1)Ствол два раза намазанный и два раза высушенный,перед вываркой.

2)Он же,вываренный в воде,виды «рыжие»места,щелочь плохо вымылась.

errrero

1)После этого,стараясь не касаться руками,воткнув две деревяшки в казенный и дульный срез зачистить на щетке,с толшиной ворса 0,1 — 0,15 мм. Щетка самодельная с проволоки или же сетки мелкой. Куски сетки собираются на оправке,завинчивается гайкой и обрезается по окружности. РАБОТАТЬ в очках,ворс иногда летит. Зачистка до черного блеска.

2) Все повторить опять,намазывание,сушка. Опять намазывание,сушка. Выварка. Зачистка.

errrero

Больше я сегодня не успел. И так,всего будет четыре цикла выварки. То есть восемь намазываний,четыре выварки,четыре зачистки.

С каждым разом ствол будет все больше чернеть. Но меньше четырех выварок не советую делать,не получите настоящее,стойкое покрытие. Завтра продолжу воронение и выварку в масле.

errrero

Выварка в масле при температуре 105-110 градусов удаляет влагу с пленки оксидной,а также со всех соединений на металле.

1)После четвертой зачистки.

2)Выварка в масле.

Потом протерли и все готово. Все Док.

Andrewgun

errrero

[B]Потом протерли и все готово. Все Док.

B]

Просто супер!!! Я в восторге, очень красиво. К сожалению так и не получилось воспользоваться Вашими советами, не получилось достать кислоту. А тут еще знакомый подвернулся, обещал сделать гальваникой на заводе, отдал ему чтоб самому не возиться. Но если еще придется воронить, обязательно воспользуюсь Вашим опытом. А кстати гальваника сильно уступает ржавому лаку?

BadFox

жалкое подобие правой руки

Andrewgun

BadFox

жалкое подобие правой руки

А можно уточнить что Вы имели ввиду?

necza

AndrewgunЭто значит- «рядом не стояла» 😊А можно уточнить что Вы имели ввиду?

BadFox

ржавый лак классическое покрытие Вам знакомо такое понятие надеюсь.Так вот все старые ружья должна быть реставрированы если рестоврация производится профи а не правой рукой спеца, то они должны быть реставрированы по технологии приближенной к той которая использоввалась во времена изготоаления ружья.А как правило 90 процентов тех ружей воронились ржавым лаком рецептов которого немеряно в том числе и последующей протривки которая существенно может измеянть цвет первичного воронения.В общем это как у в 12 стульях разве Безенчук кисть дает

errrero

» О ржавом лаке». Мой подмастерье сделал оксидирование этим способом на моем «Браунинге А-5», про который все забыли, и он бедолага лежал в разобранном виде около семи месяцев в очень сыром месте,где даже смазанная маслом вещь покрывается ржавчиной. Никаких намеков на ржавчину не появилось.Фото вы видели выше.

Что будет с ружьем,вчера купленном в магазине?

вий

При таком оксидировании как ведёт себя латунь? Это при том, что деталь паяна латунью.

вий

При таком оксидировании как ведёт себя латунь? Это при том, что деталь паяна латунью.

BadFox

никак стволы никогда не паялись чистой латунью это всеравно полюбому припой ржавый лак самый щядящий способ воронения для столов

Stream

Dr. Watson

ОК, жду.

Только не путай подветренную и наветренную сторону. 😛А NO2, коль память не врет, это «веселящий газ», а также древний общий наркоз. 😊

Док

Док, веселящий газ-вроде кислород?

На хирургии вроде так нам говорили…

Черномор

Metanol

веселящий это закись азота N2O, в машинах еще используют

Оружейная лак-краска «Нигрозин» — производства компании «СпецИзделия»

Оружейная лак-краска

«Нигрозин»

Покрытие конверсионного и некоторых моделей отечественного охотничьего оружия устойчиво к любым внешним воздействиям, но и оно не вечно. В какой-то момент углы и плоскости обтираются, и любимый карабин приобретает поношенный вид.

Обновить внешний вид оружия можно восстановлением внешнего покрытия – именно так поступают не только в оружейных мастерских, но и на наших заводах при «огражданивании» старых «калашей» и т.д.

Снятие старого покрытия

со стального магазина АКМ

Вот так выглядит окрашенный «Нигрозином»

магазин АКМ

после первичной просушки «на отлип»

В начале 2017 года ижевской компанией «СпецИзделия» было начато производство оружейной лак-краски «Нигрозин» в аэрозольной упаковке. Этот продукт на нашем рынке в настоящее время является эксклюзивом в сегменте многокомпонентных красок для металлов.

Лак-краска «Нигрозин» полностью соответствует лаку, который концерном «Калашников» применяется для покрытия металлических частей боевого и охотничьего оружия. «Нигрозин» в аэрозольной упаковке идеально подходит для использования в условиях оружейных мастерских для восстановления покрытия металлических частей оружия.

Окраска «Нигрозином» ДТК закрытого типа

для «Печенега»

производства «Ротор-43»

При соблюдении рекомендаций по технологии процесса, окраску деталей оружия можно производить и самостоятельно, в домашних условиях. Для достижения максимальной долговечности покрытия необходимо придерживаться указанной на баллоне методики нанесения лака.

Окрашиваемые поверхности сначала нужно очистить от ржавчины, старого покрытия, грязи и влаги. После чего поверхности следует тщательно обезжирить. Перед распылением краски нужно интенсивно потрясти баллон.

Окрашенное изделие

на пулемёте после отстрела 500 патронов

Лак нужно распылять с расстояния 25-30 см от окрашиваемых поверхностей ровным тонким слоем. Оптимальная температура применения 20-25?С. Время предварительного высыхания — 15 минут, полное высыхание достигается в течение суток, при 180?С за 40 минут.

Этим же производителем на рынок была выпущено средство для холодного воронения металлов «Черный Тополь», которое на практике показало себя на уровне импортных аналогов.

«Нигрозин»

и средство для холодного воронения

«Чёрный тополь»

Удачной вам реставрации!

особенности покрытия металла, термостойкий лак для наружных работ и битумный антикоррозионный, применение грунтовки «Цапон»

Металл является довольно прочным материалом с отличными эксплуатационными характеристиками. Однако даже металлические конструкции подвержены воздействию негативных факторов и могут быстро испортиться. Для защиты таких изделий выпускаются специальные средства. Одним из самых надежных защитных покрытий является лак. Разновидности, свойства и применение данного материала будут рассмотрены более подробно в данной статье.

Особенности и преимущества

Производители лакокрасочных покрытий выпускают довольно много разновидностей лака по металлу. Каждый вид такого изделия будет иметь свои технические характеристики.

У всех лаков для металлических поверхностей есть общие качества:

- в состав данного материала обязательно входят вещества, которые защищают металл от коррозии;

- создаваемое лаком покрытие отличается высокой прочностью и износостойкостью;

- смеси не только создают долговечное покрытие, но и продлевают срок эксплуатации металлических конструкций;

- хорошо защищают поверхность от воздействия влаги и других негативных внешних проявлений.

Виды и форма выпуска

Классификация смесей выглядит следующим образом:

- «Кузбасслак» или битумный лак;

- покрытие, на основе полиуретана;

- лак на акриловой основе;

- алкидные смеси;

- термостойкие растворы для печей и каминов;

- лак «Цапон».

Лаки для металла выпускаются в основном в виде прозрачного раствора. Однако встречаются черные и цветные смеси, а в некоторые виды бесцветных составов можно добавлять пигменты.

Помимо оттенка, лакокрасочные материалы различаются по уровню блеска создаваемого покрытия:

- матовое;

- полуматовое;

- блестящее глянцевое покрытие;

- полуглянцевое;

- высокоглянцевое.

По форме выпуска различают однокомпонентные и двухкомпонентные составы. Однокомпонентные смеси уже готовы к нанесению. Такие лаки не очень популярны, так как уступают по качеству двухкомпонентным составам.

«Кузбасслак»

Битумный лак можно использовать в процессе травления металла. Те участки, которые травлению не подлежат, необходимо покрыть «Кузбасслаком». Образовавшаяся пленка надежно защитит обработанную поверхность от воздействия химических веществ.

У всех разновидностей битумных растворов следующие положительные свойства:

- небольшая цена;

- отличные антикоррозийные характеристики;

- высокий уровень защиты от воздействия влаги;

- смесь создает высокопрочное покрытие;

- эластичность и упругость;

- устойчивость к температурным перепадам.

Полиуретановый

Среди преимуществ смеси можно выделить следующие качества:

- высокий уровень адгезии;

- отличные показатели износостойкости;

- надежная защита от коррозии;

- выдерживает большой диапазон температур: от минус шестидесяти до плюс восьмидесяти градусов;

- устойчивость к агрессивным средам;

- высокая прочность создаваемого покрытия;

- увеличивает срок эксплуатации металлических конструкций.

Бесцветную смесь на основе полиуретана можно соединять с красящими веществами для получения нужного цвета. Такое покрытие зачастую используют в качестве финишной отделки.

На акриловой основе

Смеси на основе акрила не уступают по качеству другим лакам по металлу. Одной из отличительных особенностей акриловых составов является высокая скорость высыхания покрытия.

После высыхания лак образует на металлических конструкциях очень прочную водонепроницаемую пленку. Благодаря таким свойствам, смесь идеально подходит для обработки изделий из металла, которые эксплуатируются в условиях повышенной влажности воздуха или часто вступают в контакт с водой.

Акриловый лак имеет следующие преимущества:

- в составе материала нет токсичных веществ;

- укрепляет поверхность и повышает срок эксплуатации металлических изделий;

- устойчивость к механическим воздействиям;

- пожаробезопасен;

- препятствует появлению коррозии;

- устойчивость к влиянию солей и масел, благодаря чему часто используется для покрытия автомобилей;

- защищает конструкции из металла от влияния негативных факторов внешней среды;

- отличные показатели адгезии.

Алкидный

Алкидные лаки образуют на поверхности прочное блестящее покрытие. Данный раствор изготавливается на основе алкидных смол с добавлением различных добавок. Форма выпуска зависит от производителя материала. На строительном рынке можно найти алкидный лак в виде аэрозольного баллона или в обычной банке.

Выделяют следующие плюсы такого покрытия:

- после высыхания лака на поверхности образуется высокопрочная защитная пленка;

- устойчивость к средствам бытовой химии и другим агрессивным веществам;

- подходит для строительных работ как внутри, так и снаружи помещения;

- термостойкий;

- водостойкий;

- высокие показатели сцепляемости со многими материалами.

Термостойкий

Термостойкая смесь для печей и каминов выдерживает влияние высоких температур (свыше двухсот пятидесяти градусов). Данная смесь зачастую используется в качестве добавки к алкидным лакам и растворам на акриловой основе. Печной лак создает надежное антикоррозионное защитное покрытие.

Лак «Цапон»

Смесь «Цапон» является разновидностью нитролака. Раствор создает не только прочное защитное покрытие, но и декорирует поверхность, так как в его состав можно добавлять цветные пигменты. При добавлении определенных красящих веществ, консистенция лака может стать более густой, похожей на жидкий гель.

Такой вид нитролака можно использовать для грунтования металла. Грунтовка «Цапон» препятствует образованию ржавчины и отлично защищает поверхность от разрушения.

Как выбрать и как применять?

Перед тем как сделать выбор в пользу того или иного лака по металлу, необходимо учесть множество факторов.

При выборе подходящего покрытия можно воспользоваться следующими рекомендациями:

- Изучите ассортимент смесей для обработки металлических покрытий. Каждый вид лака имеет свои особенности и технические характеристики.

- Учитывайте область применения лакокрасочного материала. Смеси для наружных работ должны обладать хорошей влагоустойчивостью и стойкостью к перепадам температур.

- Нужный цвет покрытия. На современном рынке строительных материалов можно встретить не только прозрачные лаки по металлу, но и пигментированные варианты.

- Желаемый уровень блеска готового покрытия. За матовой поверхностью легче ухаживать. Глянцевое покрытие выглядит более привлекательно, но не очень практично, так как подвержено различным загрязнениям и появлению царапин, которые отчетливо будут видны на блестящей поверхности.

Советы и рекомендации

- Чтобы выбранный вами лак отвечал всем заявленным характеристикам и позволял создавать прочное и долговечное покрытие, нужно обязательно ознакомиться с инструкцией по нанесению смеси. Каждый вид лака по металлу требует соблюдения особых рекомендаций по нанесению..

- Процесс подготовки металлической поверхности перед началом работ не зависит от конкретного вида лака и в первую очередь заключается в хорошей зачистке основания. Металлическая конструкция очищается от пыли, грязи и ржавчины, после чего обезжиривается. Наносить лак можно при помощи малярной кисти, краскопульта или распылительного баллончика (если вы приобрели аэрозоль).

- Обычно раствор по металлу наносится в три слоя. После нанесения каждого последующего слоя необходимо делать перерыв для того, чтобы высох предыдущий. Время высыхания нужно смотреть на упаковке материала

Как наносить лак, смотрите ниже в видео.

лак оружейный

vladss

Кто знает, какому гражданскому лаку(по колору)соответствует лак, которым покрывались ложе и приклады нашего вооружения. С уважением, vladss.

Molosky

Из наставления по ремонту винтовки Мосина:

vladss

Супер!Дякую!(это по Украински спасибо).Но это по Мосинам. А по современным?Сцуко, как всё завертели… Ведь в России масса друзей, родственников… И чё нам делить?Вы с того газу шото себе в карман имеете?Отож… Камрады,расчувствовался маненько. А ведь мы СЛАВЯНЕ!

Roman78

политики они это… не люди вроде… 😛

Кот-самолет

Molosky

Из наставления по ремонту винтовки Мосина:

[URL=http://img.allzip.org/g/85/orig/1819023.jpg][/URL]

А заодно: руководством по ремонту ППШ случайно не богаты? Интересует — какими материалами предписывалось восстанавливать его приклад.

zavarow

А ведь мы СЛАВЯНЕ!Золотые слова.

И кровь у нас давно уж одна, ассимилляция, понимаешь…

Только многие не хотят понимать.

Простите за офф…

Molosky

руководством по ремонту ППШ случайно не богаты? Интересует — какими материалами предписывалось восстанавливать его приклад.Все тоже самое, что и для винтовки Мосина.

Кот-самолет

Molosky

Все тоже самое, что и для винтовки Мосина.

Обидно 😊. Я пол-Москвы объехал в поисках шеллака. Для пущей аутентичности. Нашел. А получается — напрасно. Что за ВК-1? Где его искать?!!!!

Не, явно жизнь не заладилась…

as958

«В кулацком хозяйстве и пулемёт сгодится…»

zavarow

Шеллачный лак можно легко сделать из осколков старой (довоенной) грампластинки.

Если интересуют рецепты, напишу.

Кот-самолет

zavarow

Шеллачный лак можно легко сделать из осколков старой (довоенной) грампластинки.

Если интересуют рецепты, напишу.

Довоенных грампластинк у меня, увы, нет. А шеллак я нашел. В чешуйках. Кто бы еще посоветовал — где найти медицинский спирт (чтобы шеллак правильно развести). Залихватски пошел по аптекам — облом. Рецепт, плиз… Дас ист фантастиш. Рассказал бы кто — не поверил, что столько проблем по каждому пустяку.

vladss

Вот, что получилось. До этого был какой-то жёлтый. С цевьём и рукояткой никак не клеился.

zavarow

Известно, что шеллак растворяется в этиловом спирте, таким образом получается известный шеллачный лак, широко применяющийся в мебельном и художественном деле. Пропорции у него такие:

лак: 25-35% шеллак, 75-65% спирт

политура: 14% шеллак, 86% спирт

«Шеллак насыпают в литровую банку на 1/4 высоты (пригодна любая другая цилиндрическая прозрачная посуда). Доливают этиловый спирт (не ниже 96% крепости) и деревянной палочкой помешивают до полного растворения шеллака. Затем добавляют еще чайную ложку шеллака и растворяют его. За 20-30 мин выпадает осадок, который удаляют. Полученный раствор в посуде помещают в водяную баню. Доводить до кипения лак нельзя, т.к. он быстро вспенивается и чрезвычайно огнеопасен. показателем готовности лака является его «брожение», при котором на поверхности лака от центра к периферии интенсивно расходятся светлые полосы. Затем лак слегка остужают и процеживают сквозь 2-3 слоя марли. После полного остывания лак готов к работе. правильно сваренный шеллачный лак имеет светло-коричневую окраску и по густоте похож на фруктово-ягодный кисель.

Шеллачную политуру получают, растворяя шеллак в этиловом спирте в тех же пропорциях, что и при изготовлении лака. В весовых частях это составляет 14 % шеллака и 86 % спирта. В герметично закрытой посуде раствор оставляют на 3-4 сут. в темном месте при комнатной температуре. По прошествии этого времени рекомендуют тщательно перемешать выпавший осадок так называемого шеллачного воска и вновь оставить на 3-4 сут. Верхнюю, более темную, часть полученной политуры рекомендуют осторожно слить в отдельный герметично закупоренный сосуд. Это наиболее чистая часть политуры, пригодная для высококачественных работ. Остальную часть отфильтровывают от случайных примесей и сливают в сосуд для хранения. Шеллачные политуру и лак хранят в темном месте». (http://guitarmasters.narod.ru/05/5_2.htm )

Еще вариант:

Для получения шеллачного лака берут 1 в.ч. измельченного очищенного шеллака и смешивают с 4 в. ч. спирта.

Полученную смесь подогревают 40-50. С в горячей воде и перемешивают.

Найти шеллак можно в художественных магазинах или воспользоваться старой битой пластинкой.

виктор69

2 Кот-самолёт:

Медицинский спирт можно найти у Медиков! Идеально подходит военный госпиталь. Кстати в незначительных количествах бывает и в аптеках, но лучше выйти на прямой контакт.

виктор69

Скоро проблема будет и с другими материалами. Очень жёсткий контроль намечен на всё что может служить компонентом ВВ.

виктор69

О лаке;

Для лакирования вручную промышленность выпускает специальные нитролаки ВК-1.(1-значит Атмосферостойкий)

Нитролаки наносят в 4-5 слоев с выдержками в 30-40 мин. Срок полного высыхания до 2 час. Для лакирования вручную нельзя применять нитролаки, предназначенные для нанесения способом распыления. В эти нитролаки входят настолько активные (сильные) растворители, что при нанесении их кистью или тампоном, они растворяют ранее нанесенные слои лака, и той же кистью или тампоном эти слои сдираются с обрабатываемой поверхности.

Нитролаки обладают рядом преимуществ перед спиртовыми и масляными лаками. Помимо того, что они быстро затвердевают, сокращая этим длительность процесса отделки, нитролаки имеют еще такие достоинства: они дешевле лаков спиртовых и масляных, изготовляются из недефицитных материалов отечественного производства и их пленка не размягчается при нагревании до 90., не разрушается горячей водой, щелочами, керосином.

Технологический процесс лакирования. При обычном лакировании с глянцем операции, включая и отделочную подготовку, выполняют в следующем порядке (схематически):

1. Увлажнение

2. Сушка

3. Удаление ворса

4. Заполнение пор

5. Сушка

6. Шлифование

7. Нанесение первого слоя лака

8. Сушка

9. Шлифование

10. Нанесение второго слоя лака

11. Заключительная сушка

При лакировании древесины крупнопористых пород операции 4, 5 и 6 выполняются два раза. При лакировании с предварительным крашением древесины между операциями 3 и 4 производится крашение раствором прозрачного красителя, за которым следует сушка длительностью не менее двух часов. После сушки окрашенную поверхность протирают, одновременно удаляя остатки ворса.

При лакировании высшего качества наносятся четыре и больше слоев лака. Каждый слой подвергают сушке и шлифованию. Продолжительность межоперационной сушки зависит от свойств нанесенных на древесину отделочных составов, от температурных условий, качества выполнения отделки. Например, сушка после увлажнения, производимого с целью удаления ворса, обычно длится 2 часа. Однако это время можно уменьшить, если температура воздуха в помещении, где ведется отделка, выше обычной и если увлажнение сделано аккуратно, без глубокого пропитывания. Продолжительность сушки после порозаполнения зависит от состава порозаполнителя: канифольно-смоляные порозаполнители высыхают быстро, другие медленно. То же можно сказать и о лаках.

Столяр должен всегда стремиться к сокращению сроков межоперационной сушки без снижения качества отделки.

Промышленность выпускает также нитроцеллюлозные политуры, отличающиеся от нитролаков меньшим содержанием пленкообразующих. Служат они для полирования нитролаковых покрытий.

Нитрополитура с содержанием терпентина и коллоксилина называется терпентиколлоксилиновой и имеет марку ТК-1. Применяют ее для полирования столярных изделий, покрытых лаком ВК-1.

ElektriK9030

виктор69

Скоро проблема будет и с другими материалами. Очень жёсткий контроль намечен на всё что может служить компонентом ВВ.

Если кто незаметил ,то обыкновенную марганцовку уже хрен хде купишь! Маразм, Однако!

виктор69

ElektriK9030Если кто незаметил ,то обыкновенную марганцовку уже хрен хде купишь! Маразм, Однако!

А что вы скажете, когда население попросят сдать всё оружие и боеприпасы для хранения в соответствующие организации.

Не зря же арсенальное содержимое на макеты режут. Всё для спокойствия и безопасности граждан.

savchenko777

Кот-самолетСпирт, раньше продавался только в Брынцаловской Аптеке, рядом с его фабрикой метро Нагатинская.

Кто бы еще посоветовал — где найти медицинский спирт (чтобы шеллак правильно развести). Залихватски пошел по аптекам — облом.

От 100-та гр. и канистры 5-ть л. у охранников.

ElektriK9030

виктор69

А что вы скажете, когда население попросят сдать всё оружие и боеприпасы для хранения в соответствующие организации. Не зря же арсенальное содержимое на макеты режут. Всё для спокойствия и безопасности граждан.

Гы! Просче всех граждан проявляющих интерес к оружию ,поместить в комнатки 2х2 метра с мягкими стенками! Как бы подальше от искушений…. 🙂

Алексей Голова

Так никто не знает, где можно приобрести лак ВК-1?

С уважением, Алексей

VAK210

Шеллак в Москве можно купить в Интернет-Магазине материалов для дерева Borma Wachs (Италия).

Вы можете купить шеллак в хлопьях или уже готовый в банке:

http://woodperfect.ru/shellac

Всегда актуальная цена на шеллак для дерева Borma Wachs:

http://woodperfect.ru/internetmagazin_derevo?mode=folder&folder_id=302098

Отправим товар в ваш регион по почте или транспортной компанией.

Стойкость и технические характеристики | DuraCoat оружейное покрытие

DuraCoat является двух компонентным химическим покрытием на основе твердого полимера, который, устойчив к износу, воздействию растворителей, масел и различных экстремальных нагрузок. Он устойчив к прямым нагрузкам до 18 килограмм на квадратный сантиметр, и 14 килограмм на квадратный сантиметр при обратном воздействии. Твердость по карандашу, технический параметр окрашенной поверхности, составляет H-2H.

DuraCoat может выдержать температуру до + 300 градусов Цельсия. С «нормальной» стрельбой, ствол вашего оружия, никогда не достигнет такого горячего состояния. Для решения вопросов при более высоких температурах вас следует использовать наш продукт DuraHeat 2.0 , разработанный специально для применения при температурах в плоть до + 980 градусов Цельсия.

DuraCoat прошел 300-часовой тест под воздействием соленых брызг, который намного превышает военные требования для отделки огнестрельного оружия. Ведущие производители оружия, такие как DSA используют DuraCoat для отделки своих винтовок.DuraCoat хорошо показал свою стойкость к воздействиям в полевых условиях. Даже на частях, таких как затворы легкого автоматического оружия и ручных пулеметов, которые подвержены существенному трению, DuraCoat продемонстрировал свою долговечность и стойкость.

При нормальном использовании, покрытия DuraCoat хватит на несколько поколений. Так как DuraCoat устойчив к внешним воздействиям сам и бережет от них поверхность, на которую нанесен, то разрушения не происходит весьма длительное время (более 100 лет). При интенсивном использовании, в боевых условиях, при воздействии агрессивных внешних погодных условий мы рекомендуем обновлять покрытие раз в три года.

DuraCoat является двухкомпонентным покрытием. Затвердитель является его неотъемлемой частью и необходим к добавлению в DuraCoat непосредственно перед процессом нанесения. Оптимальная пропорция смешивания 12:1 (12 частей DuraCoat и 1 часть Затвердителя). Допустимыми являются пропорции от 10:1 до 14:1 (чем больше Затвердителя — тем больше глянца будет иметь конечное покрытие, чем меньше — тем более матовое оно будет).

После нанесения DuraCoat на изделие, к нему уже можно прикасаться через 20 минут. Пользоваться, не подвергая серьезным воздействиям, им можно будет по истечении 6-8 часов. Полное “схватывание” и обретение конечных свойств происходит в течении 4 недель, после чего DuraCoat становится одним целым с материалом на который покрытие нанесено. Такой срок обретения конечных свойств DuraCoat необходим для сохранения гибкости и уникальной структуры, способной выдерживать самые экстремальные нагрузки и внешние воздействия, что способствует прекрасной износостойкости. Для ускорения полной «полимеризации» советуем использовать DURACOAT QUICKEN.

Хотелось бы отметить, что DuraCoat не стирается, а именно изнашивается. DuraCoat может быть нанесен на любую поверхность, включая металл, пластмассу или дерево, после того как поверхность подготовлена должным образом.

Для заводского и промышленного применения DuraCoat и компоненты поставляются в соответствующей таре промышленного объема.

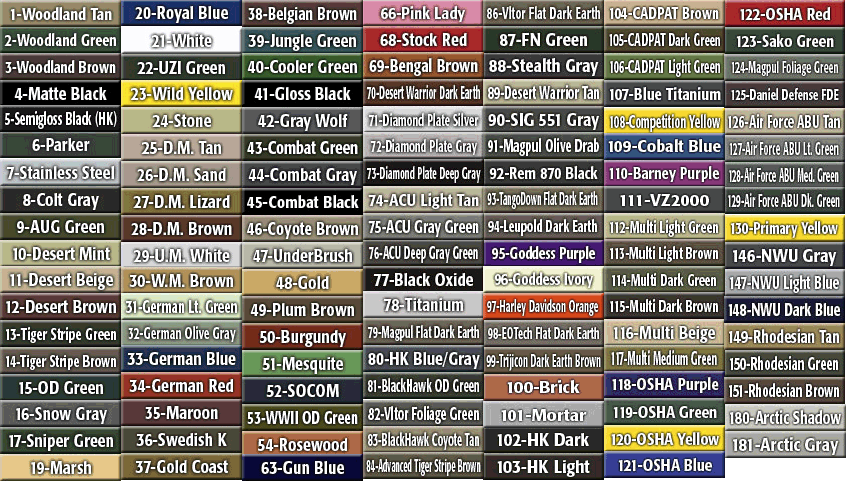

Карта цветов стойкого оружейного покрытия DuraCoat

Узнать цены, наличие и более полную информацию о товарах марки DuraCoat, Вы можете перейдя по этой ссылке >>>

Пистолет-распылитель для лака

— Купить пистолет-распылитель для лака, УФ-стойкий лак, УФ-лак MSDS продукт на Alibaba.com

Пистолет для лака

Технические характеристики:

1. Применение: Пластик, такой как ПВХ, ПЭТ и т. Д.

2. Гибкость, устойчивость к истиранию.

3. Легко печатать и лечить.

Характеристики:

1. Сильно матовое покрытие

2. Устойчивость к истиранию

3. Быстро сохнет

4. Ясный и слабый запах

5. Высокая прозрачность и не влияет на оттенок печатной краски

6. Сложно желтеет Сам

7. Соответствует стандартам RoSH

Примечания: