Способы соединения стропил между собой по длине и в коньке

Основой любой крыши с несколькими скатами является стропильная система. Стропильная система представляет собой конструкцию, состоящую из рядов элементов, которые должны быть надежно соединены между собой. На стропила действуют временные и постоянные нагрузки в виде кровельного материала, ветра и снегового покрова. Именно от качества крепления элементов друг с другом зависит надежность и долговечность всей кровли.

При рассмотрении технологии монтажа кровли, особое внимание следует уделить способам соединения стропил. Рассмотрим несколько основных соединительных узлов – узел соединения в коньке и узел стыкования во время наращивания.

Выполнение узла стыкования стропил во время сращивания

В том случае, когда расстояние между стенами здания слишком большое и длины деревянных элементов не хватает, не стоит тратить время и деньги на приобретение новых строительных материалов. Для увеличения длины стропильных элементов можно воспользоваться способом сращивания. Такое решение позволит не только использовать имеющиеся материалы, но и получить конструкцию без увеличения ее толщины. Для увеличения длины стропил используются следующие методы: встык, внахлест, косого прируба, в три доски, с опорой на прогон.

Для увеличения длины стропильных элементов можно воспользоваться способом сращивания. Такое решение позволит не только использовать имеющиеся материалы, но и получить конструкцию без увеличения ее толщины. Для увеличения длины стропил используются следующие методы: встык, внахлест, косого прируба, в три доски, с опорой на прогон.

Видео о сращивании стропил

Сращивание методом встык

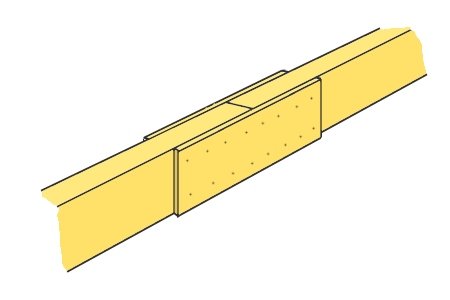

Для выполнения данного вида сращивания стропил в месте их соединения, деревянные элементы необходимо обрезать под углом 90о. После этого края необходимо плотно соединить друг с другом и закрепить с помощью крепежного элемента. В качестве крепежного элемента используются накладки из дерева или металла, которые фиксируются гвоздями или саморезами соответствующей длины. Накладки устанавливаются с двух сторон стропила. Саморезы и гвозди прибиваются только в шахматном порядке.

Сращивание методом внахлест

Особенностью сращивания методом внахлест является то, что нет необходимости выполнения точного среза торцевых частей стропил. Деревянные элементы накладываются один на другой. Чаще всего для закрепления стропил используются гвозди. Забиваются они по всей длине нахлеста в шахматном порядке. Также в качестве крепежного элемента могут быть использованы шпильки с гайками или шайбами.

Сращивание методом косого прируба

Для сращивания методом косого прируба, концы стропила обрезаются под углом 45о. После обрезки краев, их необходимо состыковать, и просверлить сквозное отверстие, которое необходимо для дальнейшего крепления с помощью болта. Стяжка стропильных элементов выполняется болтами с шайбами. Болты необходимо использовать диаметром 12 мм или 14 мм.

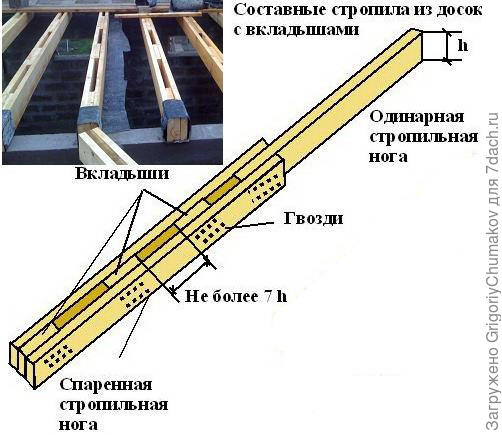

Сращивание методом в три доски

Для увеличения длины стропильной ноги, при использовании метода сращивания в три доски, потребуются доски, прокладки и крепежные элементы. Для того чтобы сделать сращивание, необходимо часть стропильной ноги уложить между двумя досками внахлест. В данном случае размер наложения элементов должен быть не менее 1 метра. Крепление деревянных элементов осуществляется путем забивания гвоздей в шахматном порядке. Промежуток между двумя досками заполняется прокладками, изготовленными из дерева.

Для того чтобы сделать сращивание, необходимо часть стропильной ноги уложить между двумя досками внахлест. В данном случае размер наложения элементов должен быть не менее 1 метра. Крепление деревянных элементов осуществляется путем забивания гвоздей в шахматном порядке. Промежуток между двумя досками заполняется прокладками, изготовленными из дерева.

Толщина деревянных прокладок должна быть равна толщине центральной доски. Таким образом удастся выполнить максимально жесткую стропильную ногу.

Сращивание методом с опорой на прогон

В том случае, когда все стропила наращиваются на одинаковом расстоянии относительно кровельного свеса, сращивание выполняется методом с опорой на прогон. Для этого необходимо установить горизонтальный прогон на стойках. Стойки могут опираться на внутреннюю часть несущих конструкций или же на колонны.

[stextbox id=”alert”]Соединение двух частей стропильной ноги осуществляется с помощью скоб. После этого конструкция дополнительно прибивается к прогону с применением гвоздей. Такой способ сращивания позволит добиться оптимальной жесткости стропила.[/stextbox]

Такой способ сращивания позволит добиться оптимальной жесткости стропила.[/stextbox]

Выполнение узла соединения стропил в коньке

Одним из основных узлов стропильной системы является место соединения элементов в коньке. Это одна из тех частей, которая отвечает за прочность всей конструкции. Ее неправильное выполнение, как правило, влечет за собой возникновение аварийной ситуации. От крепления стропил в коньке зависит, будут ли стропильные ноги расходиться к низу под воздействием собственного веса. Для выполнения узла соединения стропил в коньке используются следующие способы: встык, на прогон, внахлест.

Соединение стропил в коньке встык

Для того чтобы выполнить соединение стропил в коньке встык, необходимо срезать деревянные элементы под углом, который будет соответствовать углу наклона ската. Для соединения стропил между собой необходимо использовать гвозди. Забивать гвозди следует таким образом, чтобы образовался угол. Такой способ позволит крепежному элементу проникнуть в противоположную часть деревянного бруса. Для придания конструкции большей надежности используются накладки из металла и дерева. Чтобы закрепить накладку из дерева потребуются гвозди, а накладку из металла – болты.

Для придания конструкции большей надежности используются накладки из металла и дерева. Чтобы закрепить накладку из дерева потребуются гвозди, а накладку из металла – болты.

Соединение стропил в коньке на прогон

При выполнении данного вида соединения, упор стропильных элементов осуществляется на брус конька крыши. Соединение стропил в коньке на прогон подходит только в том случае, если расстояние между стенами большое и длина стропил превышает более 4,5 м, а также, если владелец не планирует использовать чердачное помещение по назначению или оно отсутствует вовсе. Ведь для установки конькового бруса потребуется монтаж опор.

Следует также учитывать, что данный вид соединения потребует немалого количества строительных материалов. Технология крепления стропил между собой, практически не отличается от технологии соединения стропильных элементов встык. Единственное отличие – установка стропил выполняется по отдельности.

Соединение стропил в коньке внахлест

Наиболее распространенным способом соединения стропил в коньке является соединение внахлест. В данном случае стык будет находиться на боковой поверхности, а не на срезе конька. В качестве крепежного элемента используются болты или шпильки с шайбами. Ни в коем случае нельзя использовать гвозди!

В данном случае стык будет находиться на боковой поверхности, а не на срезе конька. В качестве крепежного элемента используются болты или шпильки с шайбами. Ни в коем случае нельзя использовать гвозди!

Вышеперечисленные способы соединения стропил между собой по длине и в коньке позволяют получить надежную стропильную конструкцию. От надежности стропильной конструкции зависит безопасная эксплуатация кровли в любых условиях. С помощью данных методов можно создать крышу любой сложности, при этом используя стандартные строительные материалы и крепежные элементы.

методы наращивания, удлинения и соединения стропил

Нередко в ходе строительства каркасов для крыш сложной конфигурации возникает потребность в использовании элементов нестандартного размера. К характерным примерам относятся вальмовые и полувальмовые конструкции, диагональные ребра которых существенно длиннее, чем рядовые стропильные ноги.

Подобные ситуации возникают при сооружении систем с ендовами.

Сращивание стропильных ног позволяет унифицировать пиломатериал, приобретаемый для возведения крыши. Знание тонкостей процесса предоставляет возможность практически полностью построить стропильный каркас из бруска или доски одного сечения. Устройство системы из материалов одного размера выгодно отражается на итоговой сумме расходов.

К тому же доску и брусок увеличенной длины, как правило, производят с сечением бóльшим, чем у материала стандартных размеров. Вместе с сечением возрастает и стоимость. Такой запас прочности при устройстве вальмовых и ендовых ребер чаще всего не нужен. Зато при грамотном выполнении сращивания стропил элементам системы сообщается достаточная жесткость и надежность при наименьших затратах.

Без знания технологических нюансов сделать действительно жесткие на изгиб соединения пиломатериалов достаточно сложно. Узлы сопряжения стропилин относятся к категории пластичных шарниров, обладающих лишь одной степенью свободы – способностью поворачиваться в соединительном узле при приложении вертикальной и сжимающей по длине нагрузки.

Узлы сопряжения стропилин относятся к категории пластичных шарниров, обладающих лишь одной степенью свободы – способностью поворачиваться в соединительном узле при приложении вертикальной и сжимающей по длине нагрузки.

Для того чтобы обеспечить равномерную жесткость при приложении изгибающей силы по всей протяженности элемента, сопряжение двух частей стропильной ноги располагают в местах с наименьшим изгибающим моментом. На эпюрах, демонстрирующих величину момента изгиба, они хорошо видны. Это точки пересечения кривой с продольной осью стропилины, в которых изгибающий момент приближается к нулевым значениям.

Учтем, что при строительстве стропильного каркаса требуется обеспечить равную по всей протяженности элемента сопротивляемость изгибу, а не одинаковые возможности прогибаться. Поэтому места сопряжения устраивают рядом с опорами.

В качестве опоры принимается как установленная в пролет промежуточная стойка, так и непосредственно мауэрлат или шпренгельная ферма. Коньковый прогон можно также оценивать, как возможную опору, но участки состыковки стропильных ног лучше располагать ниже по скату, т.

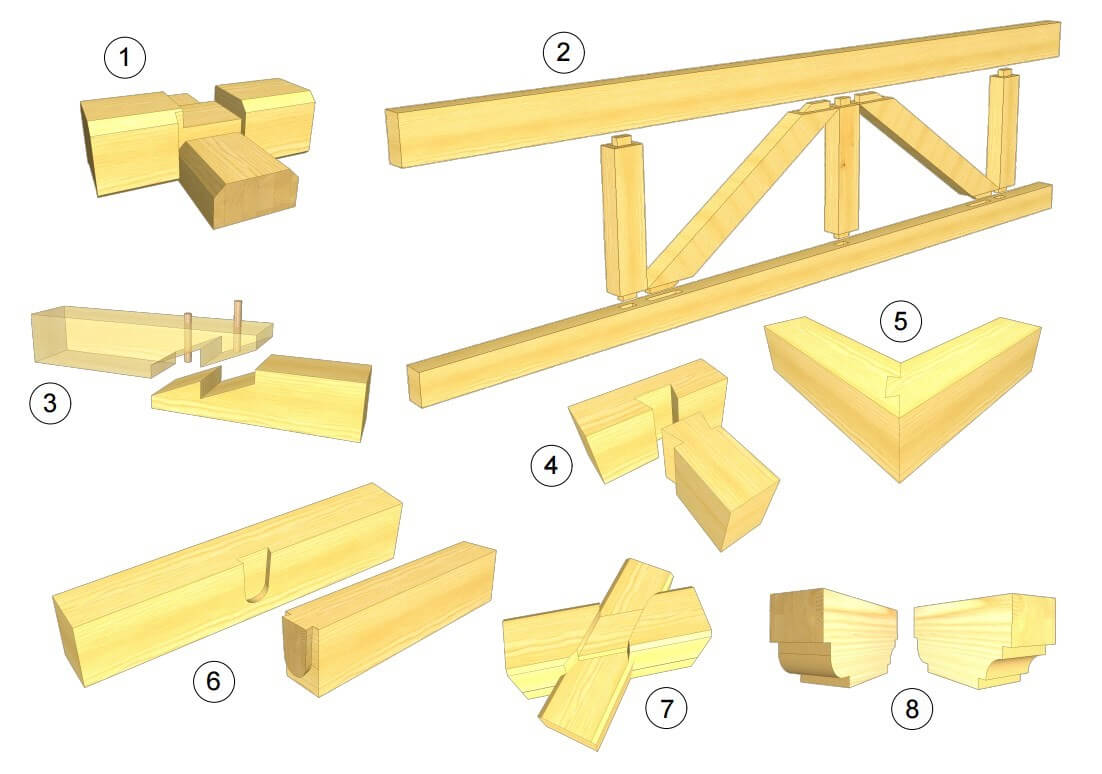

Кроме точного определения места для сопряжения двух частей элемента системы нужно знать, как правильно удлиняются стропила. Способ формирования соединения зависит от выбранного для строительства пиломатериала:

- Брусья или бревно. Наращиваются косым прирубом, сформированным в зоне соединения. Для усиления и для предотвращения поворота прирубленные под углом края обоих частей стропилины скрепляются болтом.

- Сшитые попарно доски. Сращиваются с расположением линий состыковки вразбежку. Соединение двух наложенных друг на дружку частей производится гвоздями.

- Одинарная доска. В приоритете сращивание лобовым упором – путем состыковки торцованных частей стропильной ноги с наложением одной или пары деревянных или металлических накладок. Реже из-за недостаточной толщины материала используется косой прируб с креплением металлическими хомутами или традиционным гвоздевым боем.

Рассмотрим детально указанные методы, чтобы углубленно разобраться в процессе наращивания длины стропил.

Вариант 1: Метод косого прируба

Способ предполагает формирование двух наклонных врубок или запилов, устроенных со стороны сопряжения частей стропильной ноги. Подлежащие состыковке плоскости врубок должны безукоризненно совмещаться без малейших зазоров, независимо от их размеров. В зоне соединения должна быть исключена вероятность деформации.

Запрещено заполнение щелей и неплотностей клиньями из древесины, фанерными или металлическими пластинами. Подогнать и скорректировать огрехи не получится. Лучше заранее точно вымерить и вычертить линии врубок, согласно следующим стандартам:

- Глубина определяется формулой 0,15 × h, где h обозначает высоту бруса. Это величина участка, перпендикулярного продольной оси бруса.

- Интервал, в пределах которого расположены наклонные участки врубки, определяется формулой 2 × h.

Место для размещения участка состыковки находят по действующей для всех типов стропильных каркасов формуле 0,15 × L, в которой величина L отображает размер перекрываемого стропилом пролета. Расстояние откладывается от центра опоры.

Расстояние откладывается от центра опоры.

Детали из бруса при выполнении косого прируба дополнительно крепятся проходящим через центр соединения болтом. Отверстие для его установки высверливается заранее, Ø его равен Ø стержня крепежа. Чтобы древесина в месте установки крепления не сминалась, под гайки укладываются широкие металлические шайбы.

Если с применением косого прируба соединяют доску, то дополнительная фиксация производится с применением хомутов или гвоздей.

Вариант 2: Сплачивание досок

В случае использования технологии сплачивания центр соединяемого участка располагается прямо над опорой. Линии состыковки торцованных досок располагаются с обеих сторон от центра опоры на расчетном расстоянии, равном 0,21 × L, где L обозначает длину перекрываемого пролета. Фиксацию проводят гвоздями, устанавливаемыми в шахматном порядке.

Люфт и зазоры также недопустимы, но их проще избежать, проведя аккуратную торцовку доски. Этот способ гораздо проще предыдущего метода в исполнении, но чтобы попусту не расходовать метизы и не ослаблять лишними отверстиями древесину, следует с точностью рассчитать число точек устанавливаемого крепежа.

Гвозди с сечением ножки до 6 мм устанавливаются без предварительного высверливания соответствующих отверстий. Под крепеж размером больше указанного сверлить нужно, чтобы при соединении не расколоть вдоль волокон доску. Исключением являются метизы с крестообразным сечением, которые независимо от размера в деревянные детали можно просто забивать.

Для обеспечения достаточной прочности в зоне сплачивания нужно соблюдать следующие условия:

- Крепеж ставят через каждые 50 см вдоль обоих краев сращиваемых досок.

- Вдоль торцевых соединений гвозди ставят с шагом 15 × d, где d это диаметр гвоздя.

- Для сплачивания доски в месте сопряжения подходят гладкие круглые, винтовые и резьбовые гвозди. Однако резьбовые и винтовые варианты в приоритете, потому что у них прочность на выдергивание значительно выше.

Отметим, что соединение стропилин сплачиванием приемлемо в случае устройства элемента из двух сшитых досок. В результате оба стыка перекрываются цельным участком пиломатериала. К плюсам способа отнесем внушительную для частного строительства величину перекрываемого пролета. Подобным образом можно наращивать стропильные ноги, если расстояние от вершины до нижней опоры достигает 6,5 м.

К плюсам способа отнесем внушительную для частного строительства величину перекрываемого пролета. Подобным образом можно наращивать стропильные ноги, если расстояние от вершины до нижней опоры достигает 6,5 м.

Вариант 3: Лобовой упор

Способ лобового наращивания стропил заключается в торцевой состыковке соединяемых частей стропильной ноги с фиксацией участка гвоздями, нагелями или болтами через установленные по обеим боковым плоскостям накладки.

Для исключения люфта и деформации наращенной стропильной ноги необходимо придерживаться следующих правил:

- Подлежащие состыковки края доски должны быть безупречно отторцованы. Зазоры любого размера по линии соединения необходимо исключить.

- Длина накладок определяется формулой l = 3 × h, т.е. они обязаны быть не меньше, чем три ширины доски. Обычно длину вычисляют и подбирают, исходя из числа гвоздей, формула дана для выяснения минимальной длины.

- Накладки выполняются из материала, толщина которого не менее 1/3 аналогичного размера основной доски.

Гвозди в накладки забивают в два параллельных ряда с шахматным «разбросом» крепежных точек. Чтобы тонкую по отношению к основному пиломатериалу накладку не повредить, количество точек крепления рассчитывается с ориентиром на сопротивление гвоздей поперечной силе, действующей на ножки метиз.

Когда стык частей стропилины расположен прямо над опорой, в расчетах гвоздевого боя для фиксации накладок нет необходимости. Правда, в этом случае состыкованная нога станет работать как две отдельные балки и на прогиб, и на сжатие, т.е. по нормальной схеме придется рассчитывать несущую способность для каждой из составляющих частей.

Если в качестве крепежа используются стальные стержневые болты или стержни без резьбы, нагели, при состыковке толстой доски или бруса, то угроза деформации будет полностью исключена. По сути, даже на некоторые зазоры в состыковке торцов можно не обращать внимания, хотя подобных огрехов все же лучше избегать.

При применении шурупов или винтов предварительно высверливают отверстия под их установку, Ø отверстий на 2- 3 мм меньше аналогичного размера ножки крепежа.

При производстве лобовых соединений стропилин необходимо четко соблюдать расчетный шаг установки, численность и диаметр крепежных элементов. При сокращении расстояний между точками фиксации может произойти расщепление древесины. Если отверстия под крепеж будут больше положенных размеров, стропилина деформируется, а если меньше – расколются пиломатериалы в период установки крепежа.

Для соединения и увеличения длины стропила есть еще весьма интересный способ: наращивание с помощью двух досок. Их пришивают к боковым плоскостям удлиняемого одинарного элемента. Между наращенными деталями остается просвет, равный ширине верхней доски.

Просвет заполняют обрезками равной толщины, установленными с интервалом не более 7 × h, где h это толщина удлиняемой доски. Длина вкладываемых в просвет дистанционных брусков не менее 2 × h.

Удлинение с применением двух наращиваемых досок подходит для следующих ситуаций:

- Устройство наслонной системы по двум боковым прогонам, которые служат опорой для расположения участка состыковки основной доски с присоединяемыми элементами.

- Установка диагональной стропилины, определяющей наклонное ребро вальмовых и полувальмовых конструкций.

- Строительство ломаных крыш. В качестве опоры под соединение используется обвязка нижнего яруса стропилин.

Расчет крепежа, фиксация дистанционных брусков и соединение досок производится по аналогии с вышеописанными способами. Для изготовления дистанционных брусков подойдут обрезки основного пиломатериала. В результате установки этих вкладышей ощутимо возрастает прочность сборной стропилины. Несмотря на существенную экономию материала, работает она как цельная балка.

Демонстрация основных приемов сращивания конструктивных элементов стропильной системы:

Ролик с пошагово изложенным процессом соединения частей стропила:

Видео-пример одного из способов соединения пиломатериалов:

youtube.com/embed/x44_THlnxyo» allowfullscreen=»allowfullscreen»/>Соблюдение технологических предписаний, согласно которым производится сращивание стропилин по длине, гарантирует беспроблемную работу конструкции. Способы удлинения позволяют снижать расходы на строительство крыш. Следует не забывать о предварительных расчетах и о подготовке к выполнению соединений, чтобы результат усилий стал идеальным.

Соединение стропил между собой по длине встык

Когда происходит монтаж крыши то почти в 90% необходимо соединять стропила между собой, многие спрашивают, каким способом это лучше делать. Так как их существуют множество, и вот один из самых надежных это встык, так как на нем предаются оптимально все нагрузки, наша компания Ваш Загородный Дом помимо строительства занимается выпуском инструкций. Одну из которых вы можете посмотреть тут, то есть полное описание и видео на данную тему.

Вам будет интересно узнать о:

Инструкция как соединить стропла между собой по длине встык

Ошибки при соединение стропил встык

Преимущества и недостатки данного метода

Часто задаваемые вопросы

Инструкция как соединить стропла между собой по длине встык

Данный метод один из лучших так как более равномерно передает все нагрузки, для того чтобы его сделать вам необходимо:

1. Мы приведем пример по соединению стропил методом встык до 9 метров, для этого мы используем доску 6 и 3 метра.

Мы приведем пример по соединению стропил методом встык до 9 метров, для этого мы используем доску 6 и 3 метра.

2. Для этого стыкуемые концы досок необходимо отрезать под углом 90 градусов и соединить их встык.

3. Далее вам необходимо отрезать уплотнитель по размерам нахлеста 2х досок с 2х сторон.

4. Место стыка необходимо соединить 2мя досками нахлестом, который тут составляет 1.6 метра, так как данный узел делается при условии 30 градусах, и рассчитывается для каждого индивидуально.

5. Далее необходимо просверлить отверстия под шпильки 12 го диаметра, так чтобы они были не на одном уровне чтобы не пошла трещина.

6. Устанавливаем шпильки, шайбы и закручиваем гайки так чтобы они утопились в дерево.

7. Забиваем гвозди по такому же методу как и шпильки на таком же расстояние.

8. Все мы удлинили стропилу до 9 метров.

На данной инструкцией мы вам показали как соединить стропила по длине встык, также вы можете посмотреть наше видео или если у вас остались вопросы пишите или звоните.

Ошибки при соединение стропил встык

При соединение стропил многие допускают ошибки но которые не допустимы:

1 Не ставят под узлом упор, данное соединение не обозначает что можно делать мосты и не ставить упоры, последствия такого будет повреждение крыши и проседание ее.

2 Неправильный шаг шпилек и гвоздей: если сделать недопустимый шаг то дерево может начать разрушатся и у каждого есть допустимый и не допустимый шаг.

3 Неправильный диаметр шпилек и гвоздей, это зависит от размеров дерева а многие делают это на глаз.

4 не устанавливают уплотнитель между досок что приводит к появление в кровле мостиков холода

Это основные ошибки при изготовление данного метода.

Преимущества и недостатки метода внахлест

Также у данного метода есть свои слабые и сильные стороны, и как правило от них все зависит, у данного метода

Преимущества:

1 Передает максимально нагрузку чем любой другой метод

Недостаток:

1 Сложность его изготовление по сравнению с его конкурентами

2 Более дорог при изготовление по сравнению с другими.

Данный метод очень надежный и один из самых лучших, но он к примеру реже применяется из за его затрат по деньгам и времени.

Часто задаваемые вопросы

Вопрос: Соединение стропил между собой что лучше внахлест или встык?

Ответ: У каждого есть свои плюсы и минусы, встык более надежный но намного затратный, внахлест его намного легче сделать

Вопрос: Я не поставил упор под данным узлом, к чему это приведет?

Ответ: Это может привести к провисанию кровли и т.д. Но нужно рассчитывать нагрузки чтобы точно это сказать а так упор нужно ставить под узлом.

Вопрос: Можно ли использовать доски для нахлеста другого диаметра?

Ответ: Не рекомендуем так как нагрузки будут уже не те.

Сращивание стропил по длине — 5 способов с пошаговыми инструкциями!

Стропильная система – самый сложный и один из наиболее ответственных элементов дома, от правильности ее строительства во многом зависит комфортность и время эксплуатации строения. Расчет и проектирование стропильной системы должен делаться только опытными строителями или инженерами со специальной подготовкой.

Расчет и проектирование стропильной системы должен делаться только опытными строителями или инженерами со специальной подготовкой.

Сращивание стропил по длине

Содержание статьи

Сложность стропильной системы

Спроектировать деревянную стропильную систему намного сложнее, чем любые металлические конструкции. Почему? В природе не существует двух досок с абсолютно одинаковыми показателями прочности, на этот параметр влияет очень много факторов.

- Каждая доска имеет свое количество сучков, среди них есть здоровые и гнилые. Одни сучки оказывают минимальное влияние на прочность, другие значительно их понижают.

Количество сучков на досках разное

- В зависимости от условий и режимов сушки в досках могут появляться трещины. Место их расположения и размеры невозможно предвидеть или рассчитать – остается неизвестным и точное влияние на прочность.

- Доски могут поражаться различными грибковыми заболеваниями, не все они заметны невооруженным глазом.

Некоторые могут проявиться уже после завершения строительства стропильной системы. Кроме того, даже здоровые на период строительства пиломатериалы со временем могут повреждаться вредителями и гнилью.

Некоторые могут проявиться уже после завершения строительства стропильной системы. Кроме того, даже здоровые на период строительства пиломатериалы со временем могут повреждаться вредителями и гнилью.

Требования к качеству стропильной доски

Как выбрать качественные ровные доски для стропил

Металл имеет одинаковые свойства, которые зависят только от марки стали. Расчеты будут точными, ошибка минимальная. С деревом все намного сложнее. Для того чтобы минимизировать риски разрушения системы, нужно давать большой запас по прочности. Большинство решений принимается непосредственно строителями на месте после оценки состояния пиломатериалов и с учетом особенностей конструкции. Очень важен практический опыт.

Сростка стропил. Накладка с 2 сторон в виде метровой доски 150х50

Цены на различные виды строительных досок

Доски строительные

Почему нужно сращивать стропила

Есть несколько причин, по которым требуется сращивать стропила.

- Длина крыши превышает стандартную длину пиломатериалов. Стандартная длина досок не превышает шести метров. Если скат имеет большие размеры, то доски придется удлинять.

- Во время строительства остается много хороших досок длиной 3–4 м. Чтобы понизить сметную стоимость здания и уменьшить количество непродуктивных отходов, для изготовления стропил можно использовать эти куски, предварительно срастив их.

Сращивание стропил по длине

Важно. Нужно помнить, что прочность сращенных стропил всегда ниже, чем целых. Нужно стараться, чтобы место сращивания располагалось как можно ближе к вертикальным упорам.

Способы сращивания

Существует несколько способов сращивания, однозначно лучшего или худшего нет. Мастера принимают решения с учетом своих навыков и конкретного места размещения стыка.

Таблица. Способы сращивания стропил.

| Метод сращивания | Краткое описание технологии |

|---|---|

Косой прируб | Применяется на досках толщиной не менее 35 мм. Довольно сложный метод, требует практического опыта выполнения плотницких работ. По прочности соединение самое слабое из всех существующих. Преимущество – экономия пиломатериалов. Практически на стройках применяется очень редко. Довольно сложный метод, требует практического опыта выполнения плотницких работ. По прочности соединение самое слабое из всех существующих. Преимущество – экономия пиломатериалов. Практически на стройках применяется очень редко. |

Встык | Длина стропильных ног увеличивается с помощью накладки. Накладка может быть деревянной или металлической. Если длина двух отрезков досок недостаточна по параметрам стропильной системы, то такой способ позволяет их увеличить. Соединение встык имеет самые высокие показатели прочности на изгиб, широко применяется во время строительства различных сооружений. |

Внахлест | Внахлест. Две доски фиксируются с нахлестом. Самый простой метод, по прочности занимает среднее положение. Недостаток – общая длина двух досок должна быть больше проектной длины стропильной ноги. |

Схема спаренных стропил

В этой статье мы рассмотрим два наиболее простых и надежных метода сращивания: встык и внахлест. Косой прируб трогать нет смысла, его почти не используют из-за большого количества недостатков.

Косой прируб трогать нет смысла, его почти не используют из-за большого количества недостатков.

Требования строительных норм и правил к сращиванию стропил

Неумелое сращивание стропил по длине может не только резко понизить их устойчивость к изгибающим нагрузкам, но и стать причиной полного разрушения конструкции. Последствия такой ситуации очень печальные. Строительные правила предусматривают определенные закономерности во время выбора размеров крепежа, мест его установки и длины накладок. Данные взяты с учетом многолетнего практического опыта.

Сращенные стропила будут намного прочнее, если для их соединения использовать не гвозди, а металлические шпильки. Инструкция поможет сделать самостоятельный расчет соединения. Достоинство метода – универсальность, с его помощью можно решать проблемы не только с удлинением стропил, но и с наращиванием иных элементов кровли. Специализированные компании выполнили черновые расчеты и собрали данные в таблицу, но в ней указываются только минимально допустимые параметры.

Таблица расчетов узлов и соединений

На практике рекомендуется всегда делать запасом по прочности. Как определяются параметры сращивания стропил?

- Диаметр и длина шпилек. В любых случаях диаметр шпилек должен быть ≥ 8 мм. Более тонкие не обладают достаточной прочностью, использовать их не рекомендуется. Почему? В металлических соединениях диаметр шпилек рассчитывается на усилия растяжения. Во время стягивания металлические поверхности настолько сильно прижимаются между собой, что удерживаются за счет силы трения. В деревянных конструкциях шпилька работает на изгиб. Отдельные доски нельзя стянуть с большим усилием, шайбы проваливаются в доску. Кроме того, во время изменения показателей относительной влажности доски изменяют толщину, за счет этого уменьшается усилие стягивания. Шпильки, работающие на изгиб, должны иметь большой размер. Конкретный диаметр шпильки нужно определять по формуле dш = 0,25×S, где S – толщина доски.

К примеру, для доски толщиной 40 мм диаметр шпильки должен быть 10 мм. Хотя это все довольно относительно, нужно иметь в виду конкретные нагрузки, а они зависят от многих факторов.

К примеру, для доски толщиной 40 мм диаметр шпильки должен быть 10 мм. Хотя это все довольно относительно, нужно иметь в виду конкретные нагрузки, а они зависят от многих факторов.Определяем требуемый диаметр шпилек

- Длина нахлеста досок. Этот параметр всегда должен быть в четыре раза больше ширины досок. Если ширина стропил 30 см, то длина нахлеста не может быть менее 1,2 м. Мы уже упоминали, что конкретное решение принимается мастером с учетом состояния пиломатериалов, угла наклона стропил, расстояния между ними, веса кровельных материалов и климатической зоны расположения здания. Все эти параметры оказывают большое влияние на устойчивость стропильной системы.

Нахлест досок

- Расстояние между отверстиями для шпилек. Крепеж рекомендуется фиксировать на удалении не менее семи диаметров шпилек, от края доски расстояние должно быть не менее трех диаметров. Это минимальные показатели, на практике рекомендуется их увеличивать.

Но все зависит от ширины доски. Нельзя за счет увеличения расстояния от края слишком уменьшать расстояние между рядами шпилек.

Но все зависит от ширины доски. Нельзя за счет увеличения расстояния от края слишком уменьшать расстояние между рядами шпилек.Шаг между шпильками

Минимальное расстояние от края доски

- Количество стягивающих шпилек. Есть довольно сложные формулы, но на практике ими не пользуются. Мастера устанавливают два ряда шпилек с учетом расстояния между ними, отверстия располагаются в шахматном порядке.

Количество шпилек в узле

Практический совет. Для увеличения прочности сращиваемой стропилины на изгиб отверстия шпилек не должны располагаться на одной линии, нужно смещать их не менее чем на один диаметр.

Сращивание встык досками

Работы намного удобнее делать на земле, подготовьте ровную площадку. На землю подложите бруски – стропилины придется подрезать, нужен просвет для дисковой пилы. Перед сращиванием точно узнайте длину стропилин. Замерять ее нужно на строении, используйте любые тонкие длинные доски, веревку или строительную рулетку. Если появится ошибка в несколько сантиметров – не проблема. Во время соединения стропильных ног на крыше эта ошибка без проблем устраняется.

Если появится ошибка в несколько сантиметров – не проблема. Во время соединения стропильных ног на крыше эта ошибка без проблем устраняется.

Подготовка всего необходимого

Шаг 1. Положите одну доску на бруски, ровно под прямым углом отрежьте торец. Отрезать лучше ручной электрической циркульной пилой.

Важно. Соблюдайте правила техники безопасности, это высокооборотный и очень травмоопасный инструмент. Никогда не демонтируйте заводские средства защиты дисковой пилы, не отключайте электрические реле перегрузки.

Отрезается торец доски

Доски для стропил довольно тяжелые, во время отрезания придайте им такое положение, чтобы они не зажимали полотно пилы или преждевременно не разламывались во время дорезания. Таким же способом подготовьте и вторую доску. Обращайте внимание, чтобы срез был только под прямым углом. Торцы сращиваемых досок должны плотно прилегать друг к другу по всей поверхности, это нужно для увеличения прочности сращенной стропилины. Дело в том, что даже при ослаблении соединения шпилек торцы во время изгиба будут упираться друг в друга по всей длине среза и держать нагрузку. Шпильки и накладные доски будут удерживать конструкцию лишь от расползания по длине.

Дело в том, что даже при ослаблении соединения шпилек торцы во время изгиба будут упираться друг в друга по всей длине среза и держать нагрузку. Шпильки и накладные доски будут удерживать конструкцию лишь от расползания по длине.

Шаг 2. Установите рядом две подготовленные доски для стропилины. Заготовьте доску для накладки. Мы уже упоминали, что ее длина должна быть примерно в четыре раза больше ширины доски. Если скаты крыши имеют небольшой уклон, расстояние между стропилами большое, а крыша будет утепляться минеральной ватой, то нагрузки на изгиб значительно возрастают. Соответственно, длину доски для сращивания надо увеличивать.

Две доски устанавливаются рядом

Шаг 3. Положите накладку на две рядом лежащие доски для сращивания. Довольно часто толщина и ширина досок даже из одной партии отличаются на несколько миллиметров. Если у вас такой случай, то ровняйте доски с той стороны, к которой будет прибиваться обрешетка.

Практический совет. Наука о сопротивлении материалов говорит, что чем тоньше материал, тем больше его сопротивление на изгиб по тонкой плоскости. Это значит что, к примеру, пять рядом поставленных досок на ребро толщиной 1 см каждая выдерживают значительно большую нагрузку, чем одна доска толщиной 5 см. Вывод – для сращивания совсем необязательно резать толстые дорогостоящие материалы, можно использовать несколько тонких отрезков нужной длины. Таких кусков на любой стройке достаточно.

Обрезка доски для сращивания

Накладка уложена на доски

Шаг 4. В шахматном порядке и на нормируемых расстояниях просверлите отверстия под шпильки. Для того чтобы во время высверливания отверстий отдельные элементы не смещались, нужно их временно между собой закрепить. Используйте в этих целях длинные и тонкие саморезы, сколачивать гвоздями не рекомендуется. Они разрезают или разрывают волокна древесины, прочность доски немного уменьшается. Саморезы не режут волокна, а раздвигают их в стороны, после выкручивания доски почти полностью восстанавливают свои первоначальные характеристики прочности.

Саморезы не режут волокна, а раздвигают их в стороны, после выкручивания доски почти полностью восстанавливают свои первоначальные характеристики прочности.

Доски стягиваются саморезами

Шаг 5. Высверлите отверстия, не располагайте их на одной линии, а то доски могут треснуть во время эксплуатации.

Сверление отверстий

Отверстия готовы

Можно встретить рекомендации после высверливания отверстий разъединять доски и укладывать между ними джут для исключения появления мостиков холода. Это не только напрасный труд, но и вредный. Почему? Во-первых, никакие мостики холода в местах сращивания не возникают, наоборот, они имеют самую большую толщину и, соответственно, самую низкую теплопроводность. Но даже если они появятся, то никаких негативных последствий не будет, это стропильная система крыши, а не комнатное окно или дверь. Во-вторых, джут уменьшает усилие трения между элементами сращивания, а это очень негативно сказывается на их прочности. В-третьих, если на материал попадает конденсат, что весьма вероятно, то удаляться из него влага будет очень долго. К каким последствиям приводит длительный контакт деревянных конструкций с влагой рассказывать нет необходимости.

В-третьих, если на материал попадает конденсат, что весьма вероятно, то удаляться из него влага будет очень долго. К каким последствиям приводит длительный контакт деревянных конструкций с влагой рассказывать нет необходимости.

Джут укладывать не стоит

Шаг 6. Вставьте в подготовленные отверстия шпильки, оденьте с двух сторон шайбы и прочно стяните гайками. Рекомендуется стягивать до тех пор, пока шайбы не вдавятся в дерево. Лишнюю длину шпилек можно отрезать круглошлифовальной машинкой с диском по металлу.

Забиваются шпильки

Закручиваются гайки

Лишняя длина шпилек отрезается

Аналогичным образом сращиваются все остальные стропилины.

Цены на популярные модели электродрелей

Электродрели

Сращивание внахлест

Это соединение делать проще, но при одном условии – позволяет суммарная длина двух досок, она должна быть больше длины стропильной ноги на величину нахлеста.

Сращивание стропил внахлест

Если у вас пиломатериалы низкого качества, то перед началом работ рекомендуется их разложить на ровной поверхности и сделать ревизию. Для длинных участков сращенных стропил выбирать ровные, а для отрезков использовать кривые. Хотя для стропильной системы настоятельно рекомендуется покупать только качественные материалы, это не тот архитектурный элемент здания, на котором можно экономить.

Для длинных участков сращенных стропил выбирать ровные, а для отрезков использовать кривые. Хотя для стропильной системы настоятельно рекомендуется покупать только качественные материалы, это не тот архитектурный элемент здания, на котором можно экономить.

Ревизия пиломатериалов

Шаг 1. Выберите доски и положите их на возвышенность из брусьев. Если есть желание, то можно выровнять торцы при помощи циркулярной пилы, нет желания – не ровняйте. Состояние торцов никак не влияет на прочность сращивания внахлест.

Обрезаются торцы досок

Шаг 2. Положите доски друг на друга, подгоните длину стыка и общий размер стропилины.

Доски укладываются друг на друга

Практический совет. Доски должны лежать друг на друге строго параллельно. В связи с тем, что верхняя приподнимается над нижней на толщину материала, под ней и брусками следует класть подставки из отрезков. Толщина отрезков должна равняться толщине нижней доски.

Шаг 3. Выровняйте доски по одной из граней и саморезами временно скрепите их. Высверлите отверстия, ставьте шпильки, шайбы и затяните гайки.

Забиваются шпильки

Доски соединяются шпильками

Результат проделанной работы

Сращивание встык фанерой

Цены на различные виды струбцин

Струбцины

Один из способов сращивания стропилин, помогает экономить доски и рационально использовать отходы различных пиломатериалов. В данном случае применяются обрезки листовой фанеры толщиной один сантиметр.

Шаг 1. Ровно уложите доски стропилины на площадке, сомкните торцы, обратите внимание на параллельность боковых граней. Доски должны быть предельно одинаковыми по толщине, торцы обрезаны ровно под прямым углом.

Торцы досок сомкнуты

Шаг 2. Кисточкой обильно намажьте поверхность клеем ПВА.

Наносится клей ПВА

Шаг 3. Уложите подготовленный кусок фанеры на место сращивания, прочно прижмите его струбцинами. Во время фиксации следите, чтобы фанера не сдвинулась со своего первоначального места.

Укладывается кусок фанеры

Для фиксации используются струбцины

Шаг 4. Длинными прочными саморезами в шахматном порядке прикрутите фанеру к доскам. Длина саморезов должна быть на 1–2 короче общей толщины досок и фанеры, их концы не могут выходить с обратной стороны. Под саморезы обязательно подкладывайте шайбы большого диаметра. Перед закручиванием саморезов просверлите в стропилине отверстия. Их диаметр должен быть на 2–3 мм меньше диаметра резьбовой части метиза.

Сверлятся отверстия под саморезы

Закручиваются шурупы

Шаг 5. Переверните доску обратной стороной вверх, подложите под концы подставки, они не должны висеть в воздухе. Аккуратно по очереди снимите все установленные струбцины.

Струбцины снимаются

Шаг 6. Намажьте поверхности клеем и положите на них вторую заготовку из фанеры. Опять зажмите ее струбцинами.

Поверхности намазываются клеем

Заготовка зажимается струбцинами

Шаг 7. С большим усилием закрутите саморезы.

Саморезы закручиваются с большим усилием

Важно. Во время закручивания саморезов обращайте внимание, чтобы они не располагались друг против друга. Смещение должно быть не менее трех сантиметров.

Шаг 8. Снимите струбцины. Для усиления узла сращивания стяните его сквозными шпильками. Размещать их следует таким же образом, как и при обыкновенном сращивании встык.

Забиваются сквозные шпильки

Практический совет. Отверстия под шпильки должны быть на 0,5–1,0 мм меньше диаметра шпильки. Бывают случаи, что точно подобрать диаметр сверла по дереву невозможно. Тогда рекомендуется использовать сверло немного меньшего диаметра, пусть шпилька заходит с достаточно большим усилием.

Во время ее забивания от сильных ударов молотка первые несколько витков резьбы сминаются, что очень усложняет накручивание гайки. Чтобы избежать проблем, перед забиванием шпильки наживите гайки, теперь пусть резьба на торце заминается, она больше не нужна. Перед установкой стропилины на место проверьте, высох ли клей. При хорошей погоде для его полного застывания нужно примерно 24 часа.

Последний штрих — нанесение клея

Важно. Если во время сращивания стропил по длине досками гайки закручивались до тех пор, пока шайба не утапливалась в древесины, то с фанерой так поступать нельзя. Внимательно контролируйте силу прижатия, не допускайте повреждения шпона фанеры.

Как правильно забивать гвозди в стропилину при сращивании

Не всегда есть возможность и необходимость сращивать отдельные элементы стропил с помощью шпилек, иногда это проще сделать обыкновенными гладкими гвоздями. Но нужно уметь их правильно забивать, в противном случае со временем усилие сжатия досок значительно уменьшится. Длина гвоздя должна на 2,5–3 см превышать толщину стропилины в месте соединения.

Наращиваем стропила по длине

Как правильно вколачивать гвозди для соединения нагруженных или ответственных деревянных конструкций?

Шаг 1. Под небольшим углом вбейте гвоздь в доски, но не до конца. Нужно, чтобы острие выступило с обратной стороны примерно на один сантиметр.

Гвоздь забит не до конца

Шаг 2. С обратной стороны стропилины согните молотком гвоздь под прямым углом.

Гвоздь загнут под прямым углом

Шаг 3. Забейте гвоздь еще примерно на один сантиметр. Опять согните конец, угол сгиба уже должен быть намного меньше 90°. Чем больше вы его согнете, тем надежнее будет окончательная фиксация.

Гвоздь забит еще на 1 см (примерно)

Конец загнут еще больше

Шаг 4. Теперь можно вбивать шляпку гвоздя до самого конца. С обратной стороны сгибайте выступающую часть до тех пор, пока острый конец полностью не войдет в доску. Помните, что место выхода тела гвоздя и место забивания его острия не должны лежать на одной линии.

Теперь гвоздь забит до конца

Согнутая часть гвоздя вбивается в доску

Такая технология полностью исключает самостоятельное ослабление силы прижатия.

Цены на различные виды крепежа для стропил

Крепеж для стропил

Практические советы

Уже упоминалось, что прочность стропилины на изгиб в месте сращивания всегда меньше, чем у целого элемента. По возможности старайтесь располагать этот узел как можно ближе к коньку, мауэрлату или различным распоркам. Такие предосторожности минимизируют риски механического разрушения стропильной ноги. Если такая возможность по тем или иным причинам отсутствует, то не рекомендуется размещать место упора под сращиванием на расстоянии больше 15% длины ноги от любого конца.

Узел располагается на мауэрлате

Никогда не используйте для соединения черные саморезы. Этот металл имеет два существенных недостатка. Первый – он быстро окисляется и теряет первоначальную прочность. Второй – технология изготовления таких саморезов предполагает закаливание. Каленые саморезы при превышении допустимой нагрузки не вытягиваются, а лопаются. Во время эксплуатации кровли относительная влажность деревянных конструкций меняется, соответственно, колеблется и толщина досок. А это может существенно увеличивать усилие растягивания самореза, он не выдержит и треснет.

Черные саморезы использовать не стоит

Не переусердствуйте с количеством метизов. Если их слишком много, то отверстия значительно уменьшат прочность соединяемых деталей, в результате вы получите обратный эффект, наращивание не усилится, а ослабнет.

Видео – Сращивание стропил по длине

узлы стыковки, шаг установки, как удлинить элементы,

При создании стропильных конструкций для перекрытия больших пролетов и при возведении кровли сложной формы необходимо применение нестандартных по размерам материалов. Если в наличии нет необходимого бруса или строительной доски, следует произвести сращивание стропил по длине.

В стандартном размерном ряде с увеличением длины бруса растет его толщина, что не всегда удобно и технологически оправдано.

Сращивание стропил позволяет увеличить длину стропильных ног, добиваясь оптимального соотношения всех геометрических параметров изделия.

Как удлинить стропила

Прежде чем выяснить, как грамотно удлинить стропила, следует немного углубиться в физические характеристики конструкции и определить, какие именно нагрузки действуют на стропильные системы в различных местах.

Удлинение стропил различными способами очень редко дает возможность обеспечить жесткость конструкции на изгиб. Обычно, в месте соединения получается деталь с одной ограниченной степенью свободы, то есть пластичный шарнир.

Сращивание стропил возле конькаДля выхода из сложившейся ситуации стыковка стропил осуществляется на участке с минимальным изгибающим моментом.

Минимальный изгибающий момент проявляется в непосредственной близости от места опоры стропил. Поэтому для сращивания выбирают место, которое удалено от опоры конструкции не более чем на 15% длины пролета.

На основном прогоне стропильной системы гораздо важнее создать одинаковую прочность элементов конструкции, но при этом на коньковом прогоне задача кардинально меняется.

В этом месте во главу угла ставится обеспечение равного прогиба, поскольку именно таким образом можно гарантировать одинаковую высоту конька на всей длине.

Правильный выбор места сращивания стропильных конструкций обеспечивает их надежность

Сращивание стропил

В строительной практике существуют и широко применяются различные способы сращивания стропил.

Выбор определённой методики связан с конструктивными особенностями стропильной конструкции, на него влияет:

- шаг установки стропил,

- техническое оснащение строительной площадки,

- имеющиеся материалы.

Соединение встык является самым быстрым и довольно надежным способом удлинения конструкций.

Для его осуществления необходимо обрезать сопрягаемые элементы точно под углом 900.

Высокая точность требуется для предотвращения прогиба конструкции в месте соединения. Для закрепления стропильных элементов используются деревянные или металлические накладки, которые монтируются при помощи гвоздей, вбиваемых в шахматном порядке.

Сращивание стропил встыкПри наращивании стропил методом косого прируба в месте стыка стропильные элементы подрезаются под углом 450. В качестве крепежного элемента при таком способе наращивания применяется болт диаметром 12 – 14 мм, который устанавливается в середину места стыка.

Самым простым способом является соединение двух элементов стропильных конструкций внахлёст. Здесь не требуется особая точность, поскольку нахлест составляет 80 – 100 см.

Стропильные брусья после установки в оптимальное положение фиксируются гвоздями по всей длине нахлеста. Гвозди следует вбивать в шахматном порядке, что предотвратит возможность раскалывания брусьев. Иногда для соединения конструкции используются болты и шпильки. При этом монтаж происходит по заранее просверленным отверстиям. Такой способ, хотя и является более трудоемким, но отличается повышенной надежностью.

Соединение стропил внахлестПри сопряжении деталей не следует забывать о том, что для соединения необходимо выбирать самый ненагруженный участок конструкции.

Применение и установка различных стропильных конструкций

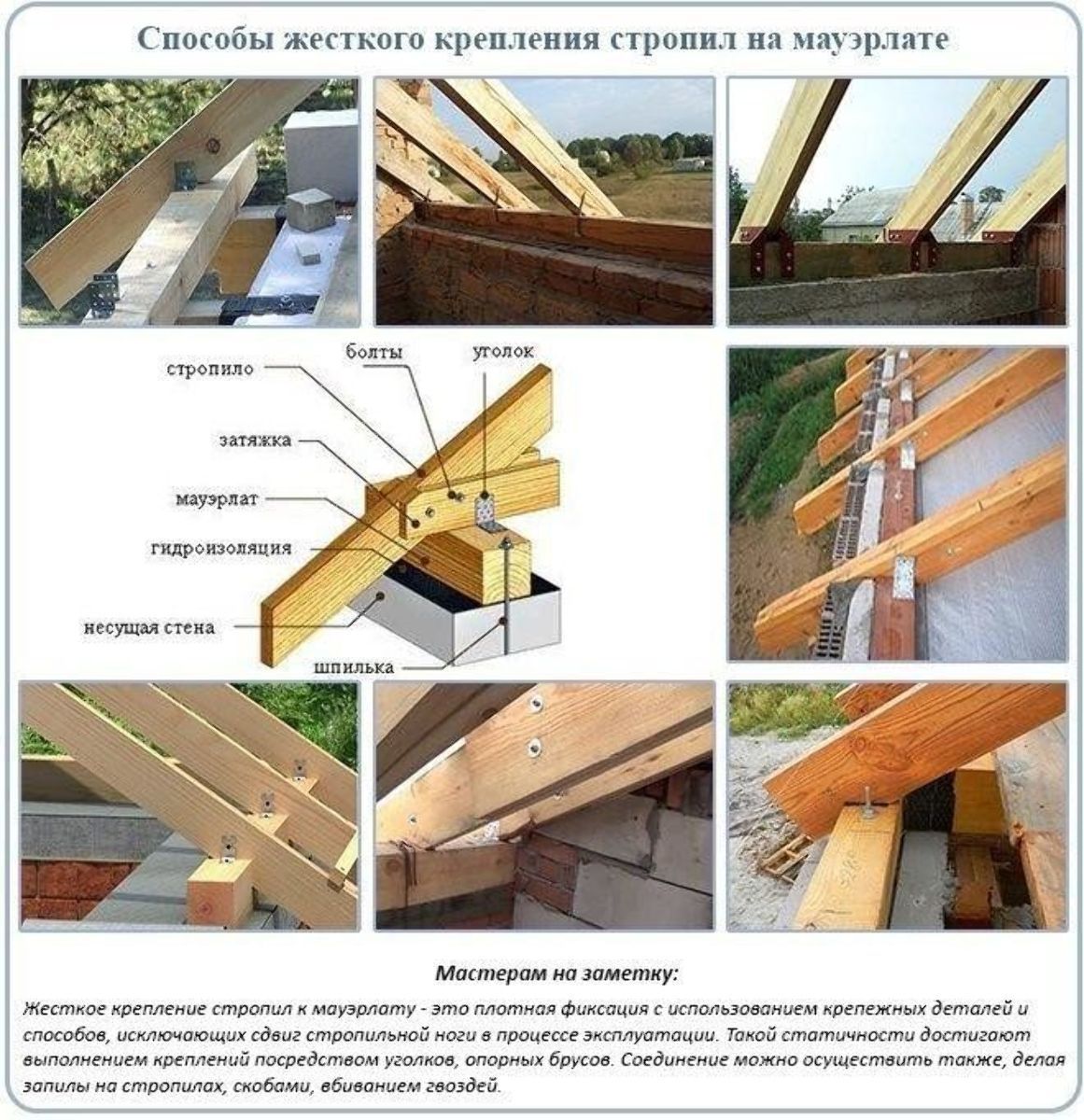

Соединение стропил между собой и установка конструкций на опоры для стропил с частичным или полным проникновением элементов друг в друга называется сопряжением.

Существует несколько способов соединения стропил в одну конструкцию или крепления их к мауэрлату: соединение зуб-шип, врезка стропильной ноги в тело мауэрлата и др.

Независимо от выбранного способа, установка стропильных конструкций на мауэрлат должна отвечать требованиям надежности и рекомендациям СНиП.

Стоит отметить, что прочность стропильной ноги, собранной из досок, не уступает, а иногда и превосходит аналогичный показатель для цельных брусьев. При этом использование отдельных элементов для создания стропильных конструкций в большинстве случаев экономически выгодней. Особенно часто такие конструкции применяются для создания кровель с холодным чердачным пространством более простой формы.

При необходимости перекрыть большие пролеты или создать кровлю с мансардой сложной геометрической формы предпочтительней применять цельный брус необходимого сечения.

Интересной стропильной конструкцией, которая может быть собрана из досок, являются спаренные стропила.

Они представляют собой элемент, в верхней части которого (коньковый пролет) устанавливается одна доска, а в нижней (несущей) части – две. Таким способом можно довольно просто создать надежную и прочную систему необходимой длины.

Спаренные и составные стропила:

- Спаренные стропила состоят из досок, которые различным способом соединяются между собой. В большинстве случаев стропила такой конструкции удлиняются соединением встык и внахлест одновременно. В результате такого соединения получается прочная надёжная конструкция.

- Составные стропила соединяются при помощи специального деревянного вкладыша, который должен быть длиннее, чем две высоты сращиваемых стропил.

Стоит отметить, что составные стропила не используются в качестве диагональных элементов.

Правильное сращивание стропил способно обеспечить надежность конструкции в любых условиях эксплуатации. Используя эти методы можно создать кровлю любой сложности с минимальными затратами средств, применяя стандартный ряд строительного бруса и доски.

Сращивание стропил по длине и их соединение между собой

В частном строительстве при создании стропильной системы обычно используется пиломатериал. Железобетонные или металлические конструкции встречаются реже. Создание проекта каркаса крыши включает в себя выполнение ряда различных расчетов, позволяющих подобрать наилучшие параметры для каждого отдельного элемента стропильной системы. В ходе эксплуатации крыши стропила принимают на себя основной процент внешней нагрузки, поэтому к их прочности предъявляются повышенные требования. Зачастую будет очень полезно знать, как нарастить стропила – это поможет решить множество сложных строительных задач.

Для вычисления необходимой длины стропильной ноги нужно определиться с наклоном кровли и высчитать высоту крыши с учетом ширины дома. Висячие или наслонные стропила при небольших размерах здания могут быть выполнены из цельной доски или бруса. Если длина имеющегося в наличии пиломатериала недостаточна, необходимо выполнить сращивание для соответствия стропильной ноги заданным размерам.

Особенности наращивания стропил

От размера пролета между верхней частью стены и коньком зависит длина стропила. Сечение стропильной ноги выбирают по расчетной нагрузке и расстоянию между ногами. Когда в роли кровельного покрытия предполагается использование асбоцементного шифера либо керамической черепицы, каркас крыши рекомендуется изготавливать из пиломатериала увеличенного сечения. Какую конструкцию крыши выбрать и как сделать сращивание – стоит разбираться индивидуально.

Популярная БК выпустила приложение, официально скачать 1xBet на Андроид можно перейдя по ссылке без регистрации и абсолютно бесплатно.Как правильно срастить стропила для той или иной конструкции крыши – знают далеко не все строители, поэтому любому, кто собрался возводить крышу, лучше об этом вопросе побольше узнать. Наращивание стропил производится путем соединения коротких элементов из бруса или доски. Узел стыковки, в большинстве методов наращивания, представляет собой достаточно пластичный шарнир. Однако стропило должно иметь по всей длине необходимую жесткость, поэтому стык стоит располагать в месте, где изгибающий момент практически отсутствует. Так что стык (пластичный шарнир) необходимо делать на расстоянии от опоры, составляющем 15% длины перекрываемого пролета.

Стоит учитывать, что расстояние от промежуточной стропильной опоры до мауэрлата имеет отличие от расстояния между данной опорой и коньком. Поэтому нужно использовать равнопрочную схему – следует обеспечить одинаковую прочность по всей длине, при этом создавать равный прогиб не требуется.

Важно! Особые требования в вопросе прочности предъявляются к диагональным (накоснымным) стропилам крыш вальмового и полувальмового типа. Они длиннее стропил боковых скатов и выступают в роли опоры для нарожников – стропильных ног укороченного вида.

Варианты сращивания стропил

Сращивание стропил, в случае необходимости увеличения их длины, выполняется несколькими способами:

Рекомендуем к прочтению:

- Способ «косой прируб»;

- Стыковое соединение досок;

- Сращивание внахлест.

Использования стусла позволяет отрезать концы досок четко под заданным углом, благодаря этому обеспечивается необходимая плотность стыков.

Соединение встык

Данный метод дает возможность наращивать стропильную ногу с помощью использования специальной накладки. Чтобы правильно выполнить соединение стропил между собой требуется стыкуемые концы бруса или досок отрезать под углом 90 градусов. Это делается для предотвращения образования прогиба в месте стыка торцов стропил под нагрузкой. Срезанные торцы закрепляются металлическим крепежом либо с использованием накладок из обрезков доски, которые устанавливаются с обеих сторон соединения. Накладки должны прибиваться гвоздями. Соединение встык больше подходит для сращивания стропил из доски.

Метод «косого прируба»

Метод «косого прируба» оптимально подходит для увеличения стропильных ног из бруса большого сечения. Эта технология носит такое название в связи с принципом подрезки составляющих. Соприкасающиеся концы досок подрезаются под определенным углом. Выполненные из бруса элементы плотно стыкуются плоскостями. Сквозное вертикальное отверстие под болт или шпильку необходимо выполнить в месте соединения. Диаметр данного отверстия должен точно соответствовать диаметру крепежа или быть меньше на 1 мм. Таким образом крепление будет плотно располагаться в древесине без вероятности возникновения люфта, способного создать нежелательную нагрузку на изгиб.

Важно! При установке болтов или шпилек следует пользоваться широкими металлическими шайбами, чтобы с течением времени крепеж не повредил древесину.

Соединение внахлест

Сращивание стропил по длине можно делать и внахлест – при этом создается жесткое соединение. Данное удлинение стропил относительно просто: две доски укладываются друг на друга и соединяются с помощью гвоздей. Данный вариант крепления – самый легкий способ соединения стропил. При нем не требуется соблюдение точности подрезки элементов. Помимо гвоздей в качестве крепежа можно использовать гайки и шпильки с шайбами.

Рекомендуем к прочтению:

Спаренные и составные стропила из досок

Как удлиненные стропильные ноги также используются выполненные из досок конструкции –составные и спаренные. Спаренные изготовляются из двух досок или более, соединяющихся широкими сторонами. Их сшивают друг с другом гвоздями, располагающимися в шахматном порядке. Для увеличения длины стропильной ноги доски, соединенные попарно, крепятся встык и внахлест с другой спаренной системой. Так создается равнопрочная конструкция, способная выдерживать повышенные нагрузки. Стропила из спаренных досок почти не уступают обычным изделиям из цельного бруса, их применяют при возведении накосных стропил для различных типов крыш.

Важно! При удлинении стропильной ноги сплачиваемые доски должны располагаться со сдвигом не менее одного метра. Соединить их необходимо в шахматном порядке, таким образом каждый стык закрывается цельной доской.

Составное стропило создается из трех досок. За основу берутся две доски, которые имеют одинаковую длину. Третья доска укладывается между ними, по ширине она должна соответствовать основным. Ее длина обеспечивает нужный размер стропильной доски. Оставшийся свободный промежуток между основными досками заполняют дощатыми обрезками, которые по ширине соответствуют дощечке-вкладышу. Данная конструкция прошивается гвоздями. Между основными досками дополнительная должна заходить не меньше чем на метр по длине. Она также крепится гвоздями, располагающимися в шахматном порядке. По надежности составные стропила значительно уступают спаренным конструкциям. Системы с составными стропилами с успехом применяются при создании скатных кровель, однако их нельзя использовать в роли накосных стропил для вальмовых крыш.

Для правильного монтажа удлиненных балок следует учитывать расположение стыков получившейся конструкции. Их стоит располагать недалеко от опоры, так они будут в минимальной степени подвержены нагрузкам на изгиб. С экономической точки зрения сращивать стропила – достаточно выгодный шаг, ведь это позволяет использовать унифицированные материалы для получения конструкций необходимой длины.

Скрепляющие элементы

Для большей надежности стыковочные узлы соединяют различными скрепляющими элементами типа болтов, металлических уголков, пластин, скоб и так далее. Размеры крепежа определяют, исходя из толщины стропил. Стальные детали с готовыми отверстиями крепятся с помощью шурупов или саморезов. На данных изделиях экономить не стоит – всегда лучше купить высококачественные метизы гарантированной прочности. Также не стоит забывать, что гвозди имеют свою пластичность, они могут гнуться и растягиваться, а саморезы при давлении чаще всего просто ломаются. На сегодняшний день особой популярностью в стропильном деле пользуются ершеные гвозди.

Как удлинить стропила, зависит от нагрузок и степени ожидаемой деформации каждой конкретной стропильной конструкции. К данному вопросу стоит подходить с большой ответственностью и в случае затруднений лучше воспользоваться услугами профессионалов.

Сращивание стропил по длине: правильные способы

Древесные стропильные ноги делаются из бруска или дощечки, сечение которых подчиняется от расчетной нагрузки на систему. Если необходимо создается сращивание стропилин для цели повысить длину компонента.

Расчет длины и сечения стропилин, подготовка материала

В приватном сооружении для строительства системы стропил по традиции применяется пиломатериал. Железные или железобетонные системы могут встречаться очень редко. Проектная разработка каркаса кровли предполагает исполнение большого ряда расчетов, какие дают возможность выбрать идеальные показатели для любого компонента системы стропил. Стропилины во время эксплуатации кровли принимают на себя главную внешнюю нагрузку, и к надежности этого элемента предъявляются высокие требования.

Чтоб определить требуемую длину стропильной ноги, нужно сформироваться с углом наклона крыши и высчитать высоту кровли, если исходить из ширины дома. Наслонные или висячие стропилины при маленьких размерах дома могут делаться из целостного бруска или дощечки. Если длина имеющегося пиломатериала неудовлетворительна, требуется сделать сращивание, чтоб стропильная нога подходила установленным габаритам.

Длина стропилины подчиняется от размеров пролета между коньком и частью вверху стенки дома. Сечение стропильной ноги подбирается в зависимости от расстояния и расчётной нагрузки между ними. Усредненные значения показаны в таблице. Если в виде покрытия для кровли планируется применять черепицу из керамики или асбоцементный шифер, кровельный каркас лучше всего сооружать из пиломатериала увеличенного сечения.

Подбирая производственный материал стропил, предпочтительность рекомендуется отдать древесине пород хвои. Она очень легко отделывается, прекрасно противостоит гниению, имеет нужную крепость. Приготовленные к монтажу стропилины и иные детали каркаса кровли следует пропитать огнебиозащитным составом.

Если необходимо сделать сращивание стропилин по длине, важно подобрать идеальную технологию, которая даст возможность обеспечить расчетную конструкционная прочность. На видео продемонстрированы важные варианты сращивания стропильных ног по длине.

Особенности конструкции сращивания стропилин

Повышение длины стропильных ног делается благодаря соединения коротких компонентов из дощечки или бруска. Узел стыковки (фактически при любом способе наращивания) собой представляет пластичный шарнир. Но стропилина должна иметь нужную жесткость по всей длине, и поэтому стык обязан находится в том месте, где фактически отсутствует изгибающий момент. Для этой цели стык (пластичный шарнир) обязан размещаться на конкретном расстоянии от опоры, которое формирует 15% от длины пролета, перекрываемого стропилиной.

Необходимо взять во внимание, что расстояние от мауэрлата до промежуточной стропильной опоры выделяется от расстояния между этой же опорой и коньком. Это просит применения равнопрочной схемы – нужно обеспечить одинаковую крепость по всей длине, изготовление равного прогиба не требуется.

Особенные потребности к надежности предъявляются к накосным (диагональным) стропилинам вальмовых и полувальмовых кровель. Они превосходят по длине стропилины боковых скатов и являются опорой для нарожников – укороченных стропильных ног.

Сращивание стропилин, если необходимо повысить их длину, создается по следующим разработкам:

- соединение дощечек встык;

- способ «косой прируб»;

- соединение внахлест.

Применения подобного инструмента, как стусло, предоставляет возможность отрезать кончики дощечек строго под установленным углом, обеспечивая нужную плотность соединений.

соединение встык

Способ соединения встык предоставляет возможность нарастить стропильную ногу, применяя специализированную накладку. Чтоб правильно сделать соединение, требуется состыковываемые кончики дощечек или бруска отрезать строго под угол 90°. Это даст возможность недопустить возникновения прогиба под нагрузкой в стыковочном месте торцов состыковываемых стропилин.

Срезанные торцы соединяют и крепятся при помощи железного крепежа или применяются накладки из обрезков дощечки, ставимые с двух сторон соединения. Каждая накладка обязана быть прибита гвоздками, расположеными как в шахматах.

Способ «косого прируба»

Если соединение встык лучше всего подойдет для сращивания стропильных дощечек, способ косого прируба прекрасно подойдет для повышения стропильной ноги из бруска большого сечения. Эта технология была названа из-за правила подрезки компонентов. Соприкасающиеся кончики дощечек нужно подрезать под конкретным углом.

Детали, сделанные из бруска, вплотную состыковываются полученными плоскостями. В месте соединения требуется сделать сквозное отвесное отверстие под шпильку или болт. Важно, чтоб диаметр отверстия определенно подходил диаметру крепежного компонента (12 или 14 мм) или был поменьше на 1 мм. В этом варианте крепление вплотную сидит в древесине и отсутствует люфт, который может сделать нагрузку на изгиб.

При монтаже шпилек или ботов нужно применять широкие железные шайбы, чтоб крепеж по прошествии какого то времени не испортил древесину.

соединение внахлест

Срастить стропильные дощечки можно внахлест – это предоставляет возможность сделать твёрдое соединение. Этот вариант удлинения весьма прост: две дощечки ложатся друг на друга с нахлестом, длина которого обязана составить не меньше одного метра. соединение дощечек делается с применением гвоздей – элементы крепежа ставятся как в шахматах.

Крепление компонентов внахлест – самый обычный вариант стыковки наращивания стропильных ног. В этом варианте не требуется исполнять точность подрезки компонентов. Взамен гвоздей для крепежа используются шпильки с шайбами и гайками.

Спаренные и составные стропилины из дощечек

Вместо удлиненных стропильных ног применяются системе, сделанные из дощечек – спаренные и составные.

Спаренные делаются из 2-ух или более дощечек, совмещённых широкими сторонами, какие сшиваются между собой при помощи гвоздей, размещенных как в шахматах. Чтоб повысить длину стропильной ноги, совмещённые попарно дощечки состыковываются внахлест и встык с другой спаренной конструкцией. Это предоставляет возможность сделать равнопрочную систему, способную выдерживать большие нагрузки. Продолговатые стропильные ноги из спаренных дощечек фактически совсем не уступают стропилинам из целостного бруска и используются для изготовления накосных стропилин для вальмовых и полувальмовых кровель.

При удлинении стропильной ноги важно, чтоб соединяемые дощечки расположились со сдвигом не меньше, чем на метр. Соеденения должны находится как в шахматах, чтоб все стыки был закрыт целостной дощечкой.

Составное стропило делается из трех дощечек. Основой системы считаются две дощечки, имеющие одинаковую длину. Между ними ложится третья дощечка, по ширине подходящая важным. Ее длина обязана обеспечить нужную длину стропильной дощечки. Свободный зазор между 2-мя основными дощечками наполняется обрезками дощечки, ширина которых подходит дощечке-вкладышу. Вся система прошивается гвоздками. Добавочная дощечка обязана заходить между основными не меньше чем на метр по длине. Она крепится гвоздками, расположеными как в шахматах.

Прочность составных стропилин значительно уступает спаренным системам. Составные конструкции могут успешно применяться для строительства кровель скатного типа, но их нельзя применять в виде накосных стропилин вальмовых кровель.

Чтоб правильно сделать монтаж удлиненных балок, стоить учесть место размещения соединений нарощенной конструкции. Они обязаны находится неподалеку от опоры, что в небольшой стадии подвергаться нагрузкам на изгиб. Наращивание стропилин – рентабельный шаг, потому что дает возможность применять унифицированные материалы для изготовления систем длины которая необходима.

Тематическое видео в заметке предоставляет возможность детально познакомиться с тем, как правильно сделать стыковку компонентов стропилины при наращении.

Стяжка стропильного каркаса

Сообщение от Джерри Пек Таааааааааааааааааааа … строители не экономили на подрядчиках, а подрядчики на инженерах?Нечего хвастаться.

Возможно, вы «научились у инженеров» … НО … * «инженер» может подписать и опечатать ремонт, а затем * * «инженер» может подписать и запечатать письмо о том, что ремонт был проведен в соответствии с дизайном. и ЭТО то, что вы не можете сделать как не инженер.

Я тоже многому научился у инженеров, но я также понимаю, что чертово «инженерное письмо» дешево как грязь по сравнению с тем, что может случиться, когда подрядчик приходит и «просто ремонтирует».

Здесь было несколько других, которые категорически настаивали на том, что никакой инженер не нужен для всех видов вещей, а у остальных из нас есть здравый смысл, чтобы понимать ценность инженера и его письмо.

Да, я тоже. У меня в телефоне 3 номера инженеров, и если по запросу клиент захочет письмо, я получу его.Если они спрашивают меня, знаю ли я, как это исправить без этого, я отвечаю им.

Вы должны решить, хотите вы работать или нет, потому что в большинстве случаев это будет иметь значение.

Я знаю, что вы сейчас собираетесь процитировать некоторые юридические вопросы по тому или иному делу … но … Мне никогда не предъявляли иск. У вас должна быть работа, если у вас есть 7 девочек, которых нужно кормить и о которых нужно заботиться. Вы должны все время жить в реальном мире, а не только в легальном на бумаге.

В сегодняшней экономике я получаю работу сейчас, потому что могу сэкономить деньги на инженерных вопросах.Если город хочет письмо, я звоню инженеру, он смотрит и дает письмо … каждый раз.

Похоже, вы никогда не встречали подрядчика, который знает, что делает. У меня есть рекомендации и репутация, и люди здесь этому верят. Вы все нервничаете из-за ничего, если только у вас не было плохого опыта.

Да, вы правы, если у вас есть кто-то, кто хочет быть подрядчиком, и он облажается, да, у вас есть очень веская точка зрения. У вас всегда есть действительные баллы, все основанные на юридических последствиях.Я покрываю себя в договорах о технических письмах. Если они хотят, я их получаю. Вы ведете себя так, как будто хотите подать на меня в суд, только за то, что я говорю о том, как сейчас ведется бизнес в этой экономике. Очевидно, вы не делаете того, что делаю я, чтобы оплачивать счета. У меня столько знаний, что я и многие другие знаю, что делать.

Поверьте, это имеет значение. И инженерных писем и так надо получать, а также инженерных инспекций вместо городских.

Кроме того, я бываю здесь примерно каждые 5 месяцев… и вызвать беду. Он раскрывает в людях лучшее. Больше не могу заниматься спортом … это единственное соревнование, которое у меня есть.

Но вы очень хороши. Вы понимаете то, что я говорю, в буквальном смысле этого слова. Если я не объясню вам полностью, вы уловите деталь, которую я пропустил.

Здесь подрядчики не экономят. Владельцы домов хотят урезать бюджет, и они решают это сделать. Я говорю им, что знаю, и что мне это не нужно. Это серьезные войны за выживание … так что успокойся.Вы хотите увидеть экономию … приходите посмотреть на мои работы, а потом посмотрите на другие. Я все оформляю по высоким стандартам … вот почему я так дорого стою.

Вы хотите подбросить кого-нибудь по поводу бумажной работы, вынести свои технические слова на конгресс и исправить эту экономику, и если вы будете продолжать там так же хорошо, как здесь, тогда вы знаете, как это запутано, особенно для строителей, и как в конгрессе вообще никто не делает свое дело … ленивые богатые ублюдки. Моя работа всегда контролировалась рынком…. супербогачи сейчас играют с этим в игры, если вы читали замечание Марка Кьюбана по этому поводу. Все тоже имеет смысл.

Стропила кровли сращивания — новый взгляд

Сообщение от Уолтер ЭбботтВозможно, я плотник, но я не строитель и не специалист в этой области. Я полагался на «профессионалов» …. Строительные инспекторы и инспектор по домам … чтобы обнаружить это нарушение кодекса … так много для профессионалов!

Walter,Во-первых, в то время как домашние инспекторы должны быть знакомы с кодом, чтобы знать, как должен быть построен дом, и в то время как домашние инспекторы проверяют вещи, которые «не подходят» во время проверки, домашние инспекторы — нет ». Инспекторы кода », и не следует ожидать, что они будут искать или ловить каждое нарушение кода.

Фактически, в Кентукки (я думаю, что это Кентукки) инспекторам дома запрещено комментировать «код» как таковой.

Сказанное выше, однако, вы также заявили: «Я действительно слышу громкий» хлопающий «шум во время ветра в области потолка, где находится стык. нижняя часть стыка? «, наверное, да. Другой способ выразить то, что вы сказали, может быть следующим: «Инспектор не сообщил об этом, поскольку это не казалось проблемой * в то время * (день проверки), и, фактически, это не стало проблемой. проблема еще 3 года после осмотра дома и 8 лет после постройки дома.».

Не говоря уже о том, что домашний инспектор» не должен был «упоминать об этом, но» во время проверки «это» не было проблемой «.

Это то, что здесь часто обсуждается, в какой степени должен ли домашний инспектор сообщить о чем-то, что «не является проблемой», но, как они могут подозревать, «может стать проблемой» в будущем, не зная, как долго в будущем, чем может быть.

Некоторые домашние инспекторы сообщают о дополнительных «потенциальных проблемах» чем другие домашние инспекторы, некоторые домашние инспекторы вообще избегают «потенциальных проблем».Как «Домашний инспектор» может решить эти проблемы «правильно»?

Мы часто обсуждаем это.

С другой стороны, местные инспекторы кода должны искать «несовместимую с кодом» работу, однако, будучи людьми, никто не может найти все, и, как вы обнаружили, даже инспекторы кода различаются по тому, что именно код, а что не код.