способы защиты металлов в домашних условиях

Металлы используются практически везде. Основная проблема этих материалов в том, что они подвержены коррозии. Ржавчина постепенно разрушает структуру детали и выводит её из строя. Чтобы избежать разрушения материала, проводится антикоррозийная обработка. Обработку можно осуществить не только на производстве, но и дома.

Антикоррозийная обработка металла

Антикоррозийная обработка металлаВиды коррозии

За всё время работы с металлическими изделиями, люди выделили несколько видов коррозии металла:

- Почвенная — тип коррозии, которая поражает конструкции, находящиеся в земле. Из-за особенного состава грунта, наличия грунтовых вод, происходят химические процессы, вызывающие появление ржавчины.

- Атмосферная — процесс окисления, протекающий в ходе контакта водяных паров воздуха с металлической поверхностью. Чем больше вредных веществ в воздухе, тем быстрее появиться коррозия.

- Жидкостная — такому виду коррозии подвержены металлоконструкции, находящиеся в воде. Если в жидкости содержится соль, процесс разрушения материала будет протекать быстрее.

Выбор антикоррозийного состава зависит от того, в какой среде будет эксплуатироваться металлическая деталь.

Характерные типы поражения ржавчиной

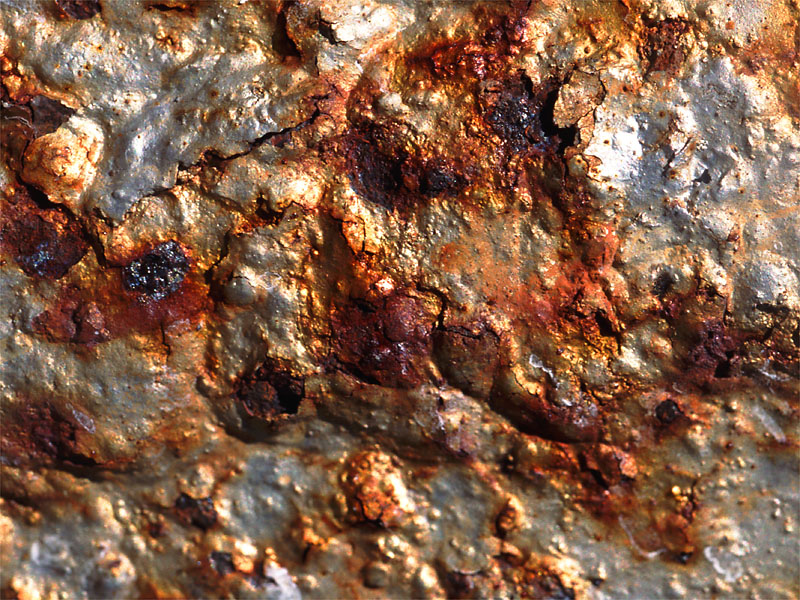

Существует несколько типов поражения стали коррозией. Они различаются по внешнему виду и глубине поражения материала:

- Поверхностная коррозия. Представляет собой слой ржавчины, который может распространяться по всей поверхности изделия или находиться на отдельных его местах.

- Ржавчина в отдельных местах, которая начинает уходить вглубь материала.

- Образование глубинных трещин.

- Окисления одного компонента из металлического сплава.

- Ржавчина по всей поверхности, которая уходит вглубь материала.

Могут проявляться комбинированные типы поражения деталей ржавчиной.

Способы защиты от коррозии

Существуют разные виды антикоррозийной защиты металлоконструкций. Большинство деталей и заготовок обрабатывается с помощью промышленных растворов и оборудования. Однако, существуют и бытовые методы обработки металлических поверхностей.

Промышленные

Если говорить о промышленных средствах от ржавчины на металле, можно выделить такие виды обработки:

- Лакокрасочное покрытие.

- Термическая обработка.

- Защитный слой из металла. Наносится с помощью специального оборудования при высокой температуре и давлении.

- Добавление легирующих примесей в металл при его плавке. Этот процесс называется пассивация.

- Электрозащита.

- Использование ингибиторов. Это вещества, которые останавливают протекание химических реакций, приводящих к появлению ржавчины.

Существуют и другие методы обработки, которые используются на производстве. Выбор технологии зависит от того, в какой среде будет эксплуатироваться металлоконструкция.

Бытовые

Бытовые средства от ржавчины представляют собой лакокрасочные покрытия. Для защиты металлов используется:

- металлическая пудра;

- различные полимеры;

- смолы на основе силикона;

- ингибиторы.

Если металлическая поверхность уже повреждена, нужно использовать другие составы. Для этого подходят специальные смолы, стабилизаторы, грунты и преобразователи.

Как провести обработку своими руками?

Существуют различные способы защиты металла от коррозии, которые можно применять в домашних условиях. Для них не требуется применение дорогого оборудования и мощных химических составов.

Подготовка к обработке металла

Подготовка к обработке металлаЗащитные краски

Краски, которые используются для защиты металлов, можно разделить на несколько видов:

- эпоксидные;

- алкидные;

- акриловые.

У лакокрасочных материалов есть ряд преимуществ:

- защитные составы быстро высыхают;

- для нанесения не нужно обладать дополнительными навыками;

- покрытие изменяет цвет металла;

- долговечность.

Мастера в частных мастерских используют серебрянку. После нанесения она образует надёжный слой окиси алюминия. Эпоксидные смеси подходят для деталей, которые будут использоваться при высоких нагрузках.

Стандартная схема антикоррозийной обработки

Защита металлоконструкций от коррозии — это технологический процесс, который требует соблюдения этапов работы. Наносится защитный слой после финишной обработки металла. Этапы нанесения защиты:

- обрабатываемая поверхность очищается от ржавчины, грязи, налёта;

- после очистки заготовка обезжиривается;

- когда обезжиривание закончено, наносится слой грунта;

- после высыхания грунта наносится два слоя защитного состава.

При проведении работ нужно пользоваться защитными очками, респиратором и перчатками.

Нормы и правила СНиП

На государственных предприятиях защита от коррозии считается важнейшим моментом, который утверждается официальным документом СНиП 2.03.11 — 85. В нём указываются такие методы защиты металла:

- покрытие лакокрасочными материалами;

- пропитка заготовки антикоррозийным составом;

- оклейка специальными плёнками.

В документе указывается какие методы можно использовать в определённых средах. При самостоятельной антикоррозийной обработке нужно учитывать правила и рекомендации из официального документа.

Антикоррозийная обработка применяется для защиты металлических изделий и продления их долговечности. При выборе защитного раствора нужно учитывать сферу эксплуатации детали.

это? Виды и способы защиты от коррозии на металлических изделиях

Коррозия металла – это ржавчина, в первую очередь, которая образовалась на поверхности, чем больше ржавчины, тем глубже она проникает и разрушает материал элемента.

Любую коррозию возможно охарактеризовать тремя признаками:

- Во-первых, это восстановительно-окислительный процесс.

- Во-вторых, этот процесс является самопроизвольным, то есть возникает в любых условиях.

- В-третьих, процесс коррозии чаще всего возникает и распространяется на поверхности элемента, и иногда проникает вглубь.

Коррозия металла — это процесс, который проходит в химических или электрохимических средах, он приводит к повреждению верхних слоев материала.

Коррозии поддаются не только металлические изделия, но и бетонные, а также керамические.

Виды коррозии по характеру разрушения

На материале может протекать коррозия двух видов:

- Сплошная – распространена на всей поверхности изделия. Такой вид также делится на несколько подвидов:

- Равномерная – ржавчина появляется в одинаковом количестве на всех участках изделия.

- Неравномерная – ржавчина появляется с разной скоростью на разных участках.

- Избирательная – разрушению подвергается определенный компонент металлического сплава.

- Местная – коррозия образуется на отдельных небольших по размеру участках на поверхности детали. Выражается в единичных углублениях, раковинах и коррозирующих точках.

Виды коррозии металлов по механизму протекания

Существует несколько причины возникновения коррозии металла, химия этих процессов на сегодняшний день достаточно изучена, что помогает эффективно бороться с разрушением материалов.

Химическая коррозия металлов – происходит между металлом и средой, протекает окислительно-восстановительная реакция. Данный вид коррозии характерен для такой среды, в который не может протекать электрический ток. Химическая коррозия по условию протекания может быть:

- При газовой коррозии ржавчина возникает в результате воздействия на металл газовой среды чаще всего при высоких температурах. Особенностью этого вида является то, что воздействие газовой среды на некоторые металлы приводит к их полному разрушению, но на некоторых металлах (цирконий, алюминий, хром) протекающая реакция оставляет лишь защитную пленку.

- Жидкостная поверхностная коррозия возникает при воздействии жидких агрессивных сред, также без возможности протекания электрического тока.

Электрохимическая коррозия – эта реакция имеет место быть только в средах, где возможно протекание электрического тока.

Электрохимическая коррозия имеет возможность протекать в самых разных средах, но все они делятся на два типа по условию протекания:

- Коррозия с участим электролитов в растворах– протекает в среде кислот, соли, воде, оснований.

- Коррозия в атмосферных условиях – является самой часто встречающейся коррозией.

Виды коррозии по условиям протекания

Как было отмечено выше, по условиям протекания коррозия может быть газовой, жидкостной, атмосферной или в растворах электролитов. Необходимо сделать этот список более полным, поэтому ниже раскрыты дополнительные типы коррозии:

- Коррозия металлов, протекающая в почвах и грунтах;

- Биокоррозия, возникающая вследствие жизнедеятельности микроорганизмов на поверхности материала;

- Структурная — возникает из-за неоднородной структуры металла;

- Контактная коррозия проявляется при долгом соприкосновении металлов с различными потенциалами в электролите;

- Трение материала в коррозийной среде;

- Коррозия, возникающая от трения материала в коррозийной среде;

- Фреттинг-коррозия проявляется во время возникновения колебаний в коррозийной среде;

- Кавитация появляется при воздействии существующей коррозийной среды и ударного воздействия извне.

Результат коррозии

Пластинчатая коррозия металла – вид на протекающий процесс

Основные типы атмосферной коррозии

Принято выделять три основных типа атмосферной коррозии: влажная, мокрая, сухая. Жидкая и мокрая, в силу способности проводить электрический ток, протекают по электрохимическим законам, а сухая по химическим.

- Влажная глубокая коррозия металла будет протекать там, где на металле можно наблюдать тонкую влажную пленку. В зависимости от происходящего в окружающей среде, на пленке может образовываться конденсат, после чего начинается процесс коррозийного разрушения.

- Мокрая коррозия начинается на поверхности хорошо увлажненной, при относительной влажности окружающей среды около 100%. Капли, образовавшиеся на поверхности, помогают коррозийному износу.

- Сухая атмосферная коррозия менее агрессивна, потому что процесс разрушения протекает при малой влажности воздуха. Образовавшаяся на изделии пленка замедляет образование ржавчины.

Закорродировавший корабль

Виды коррозии бетона

Бетон является крепким каменным строительным материалом, состоящим из цемента, наполнителя и связующих веществ. Так как этот материал эксплуатируется в условиях открытой окружающей среды, а также нередко в агрессивно-опасных средах, то он так же подвержен коррозийному износу.

Схема коррозии на бетоне

Существует несколько видов бетонной коррозии:

- В результате взаимодействия с окружающей средой, на поверхности бетона могут образовываться легкорастворимые соли, которые при взаимодействии с внутренними компонентами материала приводят к его разрушению.

- Часто встречающаяся проблема – это разъединение составных частей цементного камня водой или вымывание гидроксида кальция, который образовывается в процессе такой реакции или ранее.

- В условиях окружающей среды, в состав бетона проникают вещества, которые имеют достаточно большой объем, в сравнении с исходными продуктами реакции, что приводит к механическим и химическим повреждениям целостности материала, далее эти участки под воздействием окружающей среды начинают коррозировать про принципу 1 или 2.

При коррозии бетона, невозможно выявить только одну причину, зачастую образовавшаяся коррозия – продукты нескольких факторов в совокупности.

Коррозия железа и меди

Коррозия железа

Давно выявлено, что зачастую коррозия (ржавчина) на железных элементах возникает вследствие протекания реакций окисления воздухом или кислотами – окислительно-восстановительные реакции. Как и в любом металле, ржавчина захватывает верхние слои железного изделия и возникает химическая коррозия, электрохимическая или электрическая.

Если рассмотреть каждый этот процесс в отдельности то получится, что при химическом возникновении ржавчины происходит переход электронов на окислитель, в результате образовывается оксидная пленка, а реакция выглядит так:

3Fe + 2O2 = Fe3O4 (FeO•Fe2O3)

Образовавшаяся пленка не защищает материал от дальнейшего возникновения окислительно-восстановительных реакций, она свободно пропускает воздух, что способствует образованию новой ржавчины.

При электрохимической коррозии, которая чаще всего возникает с железом в грунте, протекает реакция с образованием свободного кислорода и воды, если они остаются на железном элементе, то это вызывает новые продукты коррозии.

Fe + O2 + h3O → Fe2O3 · xh3O

Электрическая коррозия железа является самой непредсказуемой, так как возникает из-за блуждающих токов, которые могут попадать к железному элементу от линий электропередач, трамвайных путей, крупногабаритного электрооборудования и другое. Блуждающий ток запускает процесс электролиза металла, а он способствует образованию ржавых пятен.

Коррозия меди

При эксплуатации медных элементов необходимо учитывать причины коррозии, зачастую они обусловлены средой, где находится элемент. Например, в таких средах как: атмосферная, морская вода, при контакте с галогеновыми веществами и в слабых растворах солей медь коррозирует стабильно медленно.

1)Cu+2h3SO4→CuSO4+SO2↑+2h3O

2)Cu+h3SO4→CuO+SO2↑+h3O

Также медь подвергается коррозии в обычных атмосферных условиях:

2Cu+h3O+CO2+O2→ CuCO3*Cu(OH)2

Методы и способы защиты металлов от коррозии

Вследствие того, что коррозийный процесс протекает на верхних слоях металла конструкции, то защита поверхности заключается в создании верхнего защитного слоя для изделия, который убирает следы коррозии на металле. Такими защитными покрытиями выступают вещества металлические и неметаллические.

Важно понимать, что защита от коррозии не избавляет от нее, а лишь замедляет уже происходящие процессы. Однако, если верно подобрать средство борьбы, то возможно замедлить процесс образования коррозии на несколько лет.

Исходя из названия, металлические покрытия – это вещества, в основе которых металл. Например, чтобы защитить конструкцию из железа от коррозии на ее поверхность наносят слои цинка, меди или никеля.

Очистка труб от коррозии

Неметаллические покрытия – специальные вещества, наиболее широкая группа защитных соединений. Они изготавливаются в виде красок, эмалей, смазок, грунтовок, составов на битумной и битумно-полимерной основе и т.д.

Большая популярность неметаллических соединений в устранении следов коррозии заключается в их широком выборе, большом ценовом диапазоне, легкости изготовления и хороших защитных свойствах.

Наименьшую популярность приобрели химические покрытия из-за необходимости проводить сложные химические процессы:

- Оксидирование – образование оксидных пленок на поверхностях защищаемых деталей.

- Азотирование – насыщение верхних слоев материала азотом.

- Цементация – реакция, при которой верхние слои соединяются с углеродом и т.д.

Также при коррозии металлов существуют способы защиты, при которых на этапе сплавления металлов в них вводят специальные соединения, которые смогут повысить коррозийную устойчивость будущего материала.

Большую группу защиты представляют способы электрохимической и протекторной защиты.

Электрохимическая защита состоит в процессе преобразования продуктов коррозии в среде электролитов с помощью проводящего электрического тока. Постоянный ток присоединяется к катоду (защищаемому материалу), а в качестве анода выступает проводящий металлический источник, который при своем разрушении защищает объект от ржавчины.

Электрохимическая защита от коррозии

Протекторная защита протекает по такому же принципу, однако вместе металлического связующего изделия выступают специальные изделия – протекторы, которые выступают в роли анода. В результате протекающей реакции, протектор разрушается, защищая катод (конструкцию из металла).

Таким образом, хоть коррозия является необратимым процессом, но на данный момент люди научились эффективно замедлять ее губительное воздействие.

Коррозия металлов и способы защиты от неё

Коррозия – разрушение поверхности сталей и сплавов под воздействием различных физико-химических факторов – наносит огромный ущерб деталям и металлоконструкциям. Ежегодно этот невидимый враг «съедает» около 13 млн. т металла. Для сравнения – металлургическая промышленность стран Евросоюза в прошлом, 2014 году произвела всего на 0,5 млн. тонн больше. И это только – прямые потери. А длительная эксплуатация стальных изделий без их эффективной защиты от коррозии вообще невозможна.

Что такое коррозия и её разновидности

Основной причиной интенсивного окисления поверхности металлов (что и является основной причиной коррозии) являются:

- Повышенная влажность окружающей среды.

- Наличие блуждающих токов.

- Неблагоприятный состав атмосферы.

Соответственно этому различают химическую, трибохимическую и электрохимическую природу коррозии. Именно они в совокупности своего влияния и разрушают основную массу металла.

Химическая коррозия

Такой вид коррозии обусловлен активным окислением поверхности металла во влажной среде. Безусловным лидером тут является сталь (исключая нержавеющую). Железо, являясь основным компонентом стали, при взаимодействии с кислородом образует три вида окислов: FeO, Fe2O3 и Fe3O4. Основная неприятность заключается в том, что определённому диапазону внешних температур соответствует свой окисел, поэтому практическая защита стали от коррозии наблюдается только при температурах выше 10000С, когда толстая плёнка высокотемпературного оксида FeO сама начинает предохранять металл от последующего образования ржавчины. Это процесс называется воронением, и активно применяется в технике для защиты поверхности стальных изделий. Но это – частный случай, и таким способом активно защищать металл от коррозии в большинстве случаев невозможно.

Химическая коррозия активизируется при повышенных температурах. Склонность металлов к химическому окислению определяется значением их кислородного потенциала – способности к участию в окислительно-восстановительных реакциях. Сталь – ещё не самый худший вариант: интенсивнее её окисляются, в частности, свинец, кобальт, никель.

Электрохимическая коррозия

Эта разновидность коррозии более коварна: разрушение металла в данном случае происходит при совокупном влиянии воды и почвы на стальную поверхность (например, подземных трубопроводов). Влажный грунт, являясь слабощёлочной средой, способствует образованию и перемещению в почве блуждающих электрических токов. Они являются следствием ионизации частиц металла в кислородсодержащей среде, и инициирует перенос катионов металла с поверхности вовне. Борьба с такой коррозией усложняется труднодоступностью диагностирования состояния грунта в месте прокладки стальной коммуникации.

Электрохимическая коррозия возникает при окислении контактных устройств линий электропередач при увеличении зазоров между элементами электрической цепи. Помимо их разрушения, в данном случае резко увеличивается энергопотребление устройств.

Трибохимическая коррозия

Данному виду подвержены металлообрабатывающие инструменты, которые работают в режимах повышенных температур и давлений. Антикоррозионное покрытие резцов, пуансонов, фильер и пр. невозможно, поскольку от детали требуется высокая поверхностная твёрдость. Между тем, при скоростном резании, холодном прессовании и других энергоёмких процессах обработки металлов начинают происходить механохимические реакции, интенсивность которых возрастает с увеличением температуры на контактной поверхности «инструмент-заготовка». Образующаяся при этом окись железа Fe2O3 отличается повышенной твёрдостью, и поэтому начинает интенсивно разрушать поверхность инструмента.

Методы борьбы с коррозией

Выбор подходящего способа защиты поверхности от образования ржавчины определяется условиями, в которых работает данная деталь или конструкция. Наиболее эффективны следующие методы:

- Нанесение поверхностных атмосферостойких покрытий;

- Поверхностная металлизация;

- Легирование металла элементами, обладающими большей стойкостью к участию в окислительно-восстановительных реакциях;

- Изменение химического состава окружающей среды.

Механические поверхностные покрытия

Поверхностная защита металла может быть выполнена его окрашиванием либо нанесением поверхностных плёнок, по своему составу нейтральных к воздействию кислорода. В быту, а также при обработке сравнительно больших площадей (главным образом, подземных трубопроводов) применяется окраска. Среди наиболее стойких красок – эмали и краски, содержащие алюминий. В первом случае эффект достигается перекрытием доступа кислороду к стальной поверхности, а во втором – нанесением алюминия на поверхность, который, являясь химически инертным металлом, предохраняет сталь от коррозионного разрушения.

Положительными особенностями данного способа защиты являются лёгкость его реализации и сравнительно небольшие финансовые затраты, поскольку процесс достаточно просто механизируется. Вместе с тем долговечность такого способа защиты невелика, поскольку, не обладая большой степенью сродства с основным металлом, такие покрытия через некоторое время начинают механически разрушаться.

Химические поверхностные покрытия

Коррозионная защита в данном случае происходит вследствие образования на поверхности обрабатываемого металла химической плёнки, состоящей из компонентов, стойких к воздействию кислорода, давлений, температур и влажности. Например, углеродистые стали обрабатывают фосфатированием. Процесс может выполняться как в холодном, так и в горячем состоянии, и заключается в формировании на поверхности металла слоя из фосфатных солей марганца и цинка. Аналогом фосфатированию выступает оксалатирование – процесс обработки металла солями щавелевой кислоты. Применением именно таких технологий повышают стойкость металлов от трибохимической коррозии.

Недостатком данных методов является трудоёмкость и сложность их применения, требующая наличия специального оборудования. Кроме того, конечная поверхность изменяет свой цвет, что не всегда приемлемо по эстетическим соображениям.

Легирование и металлизация

В отличие от предыдущих способов, здесь конечным результатом является образование слоя металла, химически инертного к воздействию кислорода. К числу таких металлов относятся те, которые на линии кислородной активности находятся возможно дальше от водорода. По мере возрастания эффективности этот ряд выглядит так: хром→медь→цинк→серебро→алюминий→платина. Различие в технологиях получения таких антикоррозионных слоёв состоит в способе их нанесения. При металлизации на поверхность направляется ионизированный дуговой поток мелкодисперсного напыляемого металла, а легирование реализуется в процессе выплавки металла, как следствие протекания металлургических реакций между основным металлом и вводимыми легирующими добавками.

Изменение состава окружающей среды

В некоторых случаях существенного снижения коррозии удаётся добиться изменением состава атмосферы, в которой работает защищаемая металлоконструкция. Это может быть вакуумирование (для сравнительно небольших объектов), или работа в среде инертных газов (аргон, неон, ксенон). Данный метод весьма эффективен, однако требует дополнительного оборудования — защитных камер, костюмов для обслуживающего персонала и т.д. Используется он главным образом, в научно-исследовательских лабораториях и опытных производствах, где специально поддерживается необходимый микроклимат.

Кто нам мешает, тот нам поможет

В завершение укажем и на довольно необычный способ коррозионной защиты: с помощью самих окислов железа, точнее, одного из них — закиси-окиси Fe3O4. Данное вещество образуется при температурах 250…5000С и по своим механическим свойствам представляет собой высоковязкую технологическую смазку. Присутствуя на поверхности заготовки, Fe3O4 перекрывает доступ кислороду воздуха при полугорячей деформации металлов и сплавов, и тем самым блокирует процесс зарождения трибохимической коррозии. Это явление используется при скоростной высадке труднодеформируемых металлов и сплавов. Эффективность данного способа обусловлена тем, что при каждом технологическом цикле контактные поверхности обновляются, а потому стабильность процесса регулируется автоматически.

Коррозия. Виды и способы защиты от коррозии

Коррозия материалов является одной из важных мировых проблем. Практика показывает, что только прямые безвозвратные потери металла от коррозии составляют 10…12% всей производимой стали, при этом суммарный ущерб в промышленных странах достигает 4-5% от национального дохода. Ведь корродирует не только черный металл ( сталь, чугун, железо и некоторые его сплавы ), но и бетон, дерево, камень, даже полимеры. Наиболее интенсивная коррозия наблюдается в зданиях и сооружениях химических производств, что объясняется действием различных газов, жидкостей и мелкодисперсных частиц непосредственно на строительные конструкции, оборудование и сооружения, а также проникновением этих агентов в грунты и действием их на фундаменты. Агрессивному воздействию подвержено до 75% строительного фонда. Коррозия металла приводит к ослаблению конструктива и, как следствие, снижению безопасности эксплуатации сооружений.

Коррозия — процесс разрушения материалов вследствие химических или электрохимических процессов. По характеру самого процесса коррозию разделяют на две основные группы : химическую и электрохимическую. Химическая коррозия протекает в не электролитах – жидкостях, не проводящих электрического тока и в сухих газах при высокой температуре. Электрохимическая коррозия происходит в электролитах и во влажных газах и характеризуется наличием двух параллельно идущих процессов: окислительного (растворение металлов) и восстановительного (выделение металла из раствора).

По внешнему виду коррозию различают: пятнами, язвами, точками, внутрикристаллитную, подповерхностную. По характеру коррозионной среды различают следующие основные виды коррозии: газовую, атмосферную, жидкостную и почвенную.

Газовая коррозия происходит при отсутствии конденсации влаги на поверхности. На практике такой вид коррозии встречается при эксплуатации металлов при повышенных температурах.

Атмосферная коррозия относится к наиболее распространенному виду электрохимической коррозии, так как большинство металлических конструкций эксплуатируются в атмосферных условиях. Коррозия, протекающая в условиях любого влажного газа, также может быть отнесена к атмосферной коррозии.

Жидкостная коррозия в зависимости от жидкой среды бывает кислотная, щелочная, солевая, морская и речная. По условиям воздействия жидкости на поверхность металла эти виды коррозии получают добавочные характеристики : с полным и переменным погружением, капельная, струйная. Кроме того, по характеру разрушения различают коррозию равномерную и неравномерную.

По степени воздействия на металлы коррозионные среды делятся на неагрессивные, слабоагрессивные, среднеагрессивные и сильноагрессивные.

Бетон и железобетон находят широкое применение в качестве конструкционного материала при строительстве зданий и сооружений химических производств. Но они не обладают достаточной химической стойкостью против действия кислых сред. Свойства бетона и его стойкость в первую очередь зависит от химического состава цемента из которого он изготовлен. Наибольшее применение в конструкциях и оборудовании находят бетоны на портландцементе. Причиной пониженной химической стойкости бетона к действию минеральных и органических кислот является наличие свободной гидроокиси кальция (до 20%), трехкальциевого алюмината (3CaO×Al2O3) и других гидратированных соединений кальция.

Коррозия бетона происходит тем интенсивнее, чем выше концентрация водных растворов кислот. При повышенных температурах агрессивной среды коррозия бетонов ускоряется. Несколько более высокой кислотостойкостью обладает бетон, изготовленный на глиноземистом цементе, из-за пониженного содержания оксида кальция. Кислотостойкость бетонов на цементах с повышенным содержанием оксида кальция в некоторой степени зависит от плотности бетона. При большей плотности бетона кислоты оказывают на него несколько меньшее воздействие из-за трудности проникновения агрессивной среды внутрь материала.

Щелочестойкость бетонов определяется главным образом химическим составом вяжущих, на которых они изготовлены, а также щелочестойкостью мелких и крупных заполнителей.

Увеличение срока службы строительных конструкций и оборудования достигается путем правильного выбора материала с учетом его стойкости к агрессивным средам, действующим в производственных условиях. Кроме того, необходимо принимать меры профилактического характера. К таким мерам относятся герметизация производственной аппаратуры и трубопроводов, хорошая вентиляция помещения, улавливание газообразных и пылевидных продуктов, выделяющихся в процессе производства; правильная эксплуатация различных сливных устройств, исключающая возможность проникновения в почву агрессивных веществ; применение гидроизолирующих устройств и др.

Непосредственная защита металлов от коррозии осуществляется нанесением на их поверхность неметаллических и металлических покрытий либо изменением химического состава металлов в поверхностных слоях: оксидированием, азотированием, фосфатированием.

Для защиты поверхностей от коррозии существуют разнообразные покрытия: лакокрасочные (антистатичные и армированные, полиуретановые, акриловые, порошковые эпоксидно – полиэфирные, органосиликатные и кремнийорганические), металлизационные с цинком, алюминием, медью и комбинациями этих металлов. Это краски, лаки, эмали, тонкодисперсные порошки, пленки. Лакокрасочные покрытия вследствие экономичности, удобства и простоты нанесения, хорошей стойкости к действию промышленных агрессивных газов нашли широкое применение для защиты металлических и железобетонных конструкций от коррозии. Защитные свойства лакокрасочного покрытия в значительной степени обуславливаются механическими и химическими свойствами, сцеплением пленки с защищаемой поверхностью.

Лакокрасочные материалы в зависимости от назначения и условий эксплуатации делятся на десять групп:

- А – покрытия стойкие на открытом воздухе;

- АН – то же, под навесом;

- П – то же, в помещении;

- Х – химически стойкие;

- Т – термостойкие;

- М – маслостойкие;

- В – водостойкие;

- ХК – кислотостойкие;

- ХЩ – щелочестойкие;

- Б – бензостойкие.

Наиболее распространены в промышленности покрытия металлические, неметаллические (органического и неорганического происхождения), а также покрытия, образованные в результате химической и электрохимической обработки металла.

Выбор вида покрытия зависит от условий, в которых используется защищаемое изделие (перепад температур, повышенная влажность, морская или пресная вода, щелочь, кислота, соли металлов, радиация, электроток и огонь), и технологичность возможностей формирования покрытия.

Наиболее часто применяемые способы защиты металлов:

- легирование;

- электрохимическая защита;

- покрытие металлами;

- защитные пленки.

Легирование – это введение в металл на стадии его производства определенного количества специальных добавок, например – хрома или марганца. Это придает сталям особые свойства, необходимые для использования в сложных условиях. Для возведения современных зданий, особенно повышенной этажности, необходима высококачественная атмосферостойкая легированная сталь, например, погодоустойчивая марка COR-TEN. Такой материал позволяет решить проблемы эксплуатации сооружений даже в экстремальных климатических условиях.

Одними из самых популярных и относительно недорогих мер защиты от коррозии сегодня являются методы, изменяющие химический состав металла в поверхностных слоях. Как правило, это электрохимические способы нанесения покрытий на металл. Наиболее известный процесс называется оцинковкой, которая в зависимости от способа обработки металла делится на горячую и холодную. В первом случае обрабатываемый материал погружается в специальную ванну. Затем под воздействием переменного тока осуществляется его обработка в растворе фосфата цинка при плотности тока 4 А/дм², напряжении 20 В и температуре 600-700ºС. В результате электрохимической реакции образуется ферроцинковый сплав. При применении второго способа на подготовленную поверхность стального листа наносится защитный слой из цинка. Оцинковка толщиной 0,3 мм позволяет обеспечить защиту обработанной поверхности металла более чем на 30 лет.

Итальянская фирма «Metalnastri» разработала метод, сочетающий в себе качество горячего и технологичность холодного цинкования. Это простая идея наклейки цинковой фольги на стальную поверхность. Высокую антикоррозийность создает сплошной цинковый слой, а токопроводящие клеевые композиции обеспечивают и электрохимическую защиту поверхности.

ЦНИИПСК им. А.П. Мельникова предложил метод термодиффузионного цинкования (ТДЦ) метизных и малогабаритных изделий из стали и чугуна. Метод заключается в нагреве металлоизделий в среде, содержащей порошок цинка. В результате на поверхности изделия образуется цинковое покрытие с хорошими защитными и декоративными свойствами. Технологический процесс такого цинкования экологически чист и практически безотходен. В качестве сырья используются отечественные материалы, не требующие специальной обработки. ТДЦпокрытие обладает высокой адгезией и износостойкостью, обеспечиваемой в результате взаимной диффузии железа и цинка. Срок службы покрытия в 1,5-4 раза больше по сравнению с традиционными цинковыми покрытия.

Широкое распространение цинковых покрытий обусловлено их хорошими химическими свойствами. Для стали (катод) цинк является анодом, за счет этого образуется гальваническая пара, имеющая высокие защитные свойства, хорошо сохраняемые даже при малой толщине слоя. Скорость разрушения цинкового покрытия составляет примерно 1-10 мкм в год в зависимости от различных факторов. Оцинковка может осуществляться совместно с другими металлами – с добавлением алюминия (Al) или железа (Fe). В настоящее время в России широко используется сталь Galfan c цинкоалюминиевым покрытием и сталь Galvannealed с цинкожелезным покрытием.

При покрытии другими металлами в зависимости от вида коррозии покрывающий слой наносят различными способами. В качестве покрывающего материала часто используется хром или никель. Хромирование – электролитическое нанесение покрытия из хрома на поверхность металлического изделия. Никелирование, также нанесение на поверхность изделий никеля толщиной от 2 до 50 мкм.

На практике обычно применяются следующие методы:

- Погружение изделий в расплавленный металл (горячий способ). Заключается в том, что изделия погружают в ванну с расплавленным металлом или же нагретую поверхность деталей обволакивают расплавленным металлом.

- Метод термической диффузии. Основан на диффузии (проникновении) в поверхностные слои деталей присадок при высокой температуре. Диффузионные покрытия наносятся при нагреве деталей в твердой (порошкообразной), жидкой или газообразной фазе металла.

- Металлизация. Заключается в нанесении (распылении) на поверхность деталей слоя присадок расплавленного металла с помощью пульверизаторов.

- Контактный метод осаждения металла. Осуществляется без применения внешнего источника тока за счет вытеснения менее благородными металлами более благородных из растворов их солей. Толщина таких покрытий невелика и защитные свойства их невысоки.

Следует отметить, что металлические покрытия достаточно хорошо защищают металл от коррозии. Однако при нарушении защитного слоя она может протекать даже более интенсивно, чем без покрытия. Поэтому в промышленности для улучшения свойств металлических поверхностей, обработанных электротехническим методом, используется способ нанесения защитных покрытий из полимерных материалов. Такие продукты получили широкое распространение в строительной индустрии. Использование полимерных материалов для антикоррозионной защиты обусловлено их уникальными физико-химическими показателями. Полимеры имеют небольшой удельный вес, высокую стойкость к не механическим воздействиям (соприкосновение с водой, солями, щелочами или кислотами). Обладают пластичностью и светостойкостью. В настоящее время наибольшее распространение получили « трехслойные» продукты с двойным уровнем защиты. Первый уровень – непосредственно оцинковка, второй – полимер. Благодаря такой структуре сталь становится стойкой к воздействию агрессивных сред, механическим повреждениям и ультрафиолетовому изучению. Срок их службы составляет порядка 50 лет, в зависимости от качества и толщины покрытия. Необходимо также учесть, что высокие эксплуатационные характеристики таких материалов напрямую зависят от качества оцинковки исходного металла, а потребительские качества – от применяемого в составе полимера.

Альтернативой полимерным материалам являются конструкционные пластмассы и стеклопластики, получаемые на основе различных синтетических смол и стекловолокнистых наполнителей. В настоящее время выпускается значительный ассортимент материалов, особое место среди них занимает полиэтилен. Он инертен во многих кислотах, щелочах и растворителях, а также имеет высокую теплостойкость.

Другим направлением использования полиэтилена в качестве химически стойкого материала является порошковое напыление. Применение полиэтиленовых покрытий объясняется их дешевизной и хорошими защитными свойствами. Покрытия легко наносятся на поверхность различными способами, в том числе пневматическим и электростатическим распылением.

Защитные пленки. Способ заключается в нанесении на металл защитной оболочки из различных компонентов в следующей последовательности: шпатлевка, грунтовка, краска, лак или эмаль.

Для противокоррозионной защиты конструкций зданий и сооружений (ферм, ригелей, балок, колонн, стеновых панелей), а также наружных и внутренних поверхностей емкостного технологического оборудования, трубопроводов, газоводов, воздуховодов вентиляционных систем, которые в процессе эксплуатации не подвергаются механическим воздействиям абразивных частиц, применяют лакокрасочные покрытия. Такие покрытия наиболее эффективны для защиты от атмосферной коррозии. Однако срок службы лакокрасочных покрытий невелик и составляет 4-5 лет. Для повышения коррозионной стойкости лакокрасочных покрытий используют различные противокоррозионные пигменты.

Следует назвать антикоррозионные пигменты фирмы SNCZ (Франция): фосфаты цинка; модифицированные фосфаты цинка; фосфаты, не содержащие цинк; полифосфаты; феррит кальция, а также тетраоксихромат цинка; хроматы стронция, цинка, бария.

Наиболее часто используются фосфаты цинка PZ 20 и PZ W2 в большинстве лакокрасочных систем: органоразбавляемых, водоразбавляемых, воздушной и горячей сушки.

Там, где нельзя использовать противокоррозионные пигменты, содержащие цинк (контакт с пищевыми продуктами), используются пигменты на основе щелочеземельных фосфатов Новинокс РАТ 30, Новинокс РАТ 15 и Новинокс РС01.

Металлоконструкции, подвергающиеся воздействию соляного тумана, могут быть защищены лакокрасочными материалами, содержащими фосфат щелочеземельных металлов. Фосфат щелочеземельных металлов – нетоксичный пигмент, что повышает экологичность лакокрасочного покрытия и увеличивает сферу его применения.

Тетраоксихромат цинка ТС 20, хромат стронция L203E и хромат цинка CZ20 – применяются в лакокрасочных материалах, использующихся в авиационных, судовых покрытиях, а также в составе адгезивов для легких сплавов.

Для защитных покрытий, эксплуатирующихся в условиях высоких температур (до 600ºС), используются хромат бария М 20 и феррит кальция FC 71. Применение феррита кальция для защитных покрытий – новое направление в лакокрасочных материалах. В табл. 1 представлена стойкость различных лакокрасочных материалов (ЛКМ) к агрессивным средам.

Таблица 1. Стойкость лакокрасочных материалов

| ЛКМ, по типу связующего | Стойкость к агрессивным средам | |||||||

| Вода | Водяной пар | Растворители | Разбавленные растворители | Кислоты | Разбавленные кислоты | Щелочи | Разбавленные щелочи | |

| Винилхлоридные | + | ++ | ± | ± | ± | + | ± | + |

| Хлоркаучуковые | + | ++ | ± | ± | ± | + | ± | + |

| Акриловые | ± | ++ | ± | ± | ± | + | ± | + |

| Алкидные | ± | + | ± | + | ± | ± | ± | ± |

| Битумные | ++ | ++ | ± | ± | ± | ± | ± | + |

| ПУ ароматические | ± | ++ | + | ++ | + | + | ± | ± |

| ПУ алифатические | + | ++ | ± | + | ± | + | ± | ++ |

| Эпоксиднополиуретановые | ++ | ++ | ± | ± | ± | + | + | ++ |

| Эпоксидные | ++ | ++ | + | ++ | ± | + | ++ | ++ |

| Цинк-силикатные | + | ++ | ++ | ++ | + | + | + | + |

| Перхлорвиниловые | ++ | ++ | ± | ± | ± | ± | ± | + |

Примечания: ++ отлично, + хорошо, ± удовлетворитльно

Наиболее распространенным способом защиты от коррозии строительных конструкций, сооружений и оборудования является использование неметаллических химически стойких материалов: кислотоупорной керамики, жидких резиновых смесей, листовых и пленочных полимерных материалов (винипласта, поливинилхлорида, полиэтилена, резины), лакокрасочных материалов, синтетических смол и др. Для правильного использования неметаллических химически стойких материалов необходимо знать не только их химическую стойкость, но и физико-химические свойства, обеспечивающие условия совместной работы покрытия и защищаемой поверхности. При использовании комбинированных защитных покрытий, состоящих из органического подслоя и футеровочного покрытия, важным является обеспечение на подслое температуры, не превышающей максимальной для данного вида подслоя.

Для листовых и пленочных полимерных материалов необходимо знать величину их адгезии с защищаемой поверхностью. Ряд неметаллических химически стойких материалов, широко используемых в противокоррозионной технике, содержит в своем составе агрессивные соединения, которые при непосредственном контакте с поверхностью металла или бетона могут вызвать образование побочных продуктов коррозии, что, в свою очередь, снизит величину их адгезии с защищаемой поверхностью. Эти особенности необходимо учитывать при использовании того или иного материала для создания надежного противокоррозионного покрытия.

Просмотров: 3 803

Защита от коррозии металла: катодная, анодная, покрытия

Металлы используются человеком с доисторических времен, изделия из них широко распространены в нашей жизни. Самым распространенным металлом является железо и его сплавы. К сожалению, они подвержены коррозии, или ржавлению — разрушению в результате окисления. Своевременная защита от коррозии позволяет продлить срок службы металлических изделий и конструкций.

Защита от коррозии

Защита от коррозииВиды коррозии

Ученые давно борются с коррозией и выделили несколько основных ее типов:

- Атмосферная. Происходит окисление вследствие контакта с кислородом воздуха и содержащимися в нем водяными парами. Присутствие в воздухе загрязнений в виде химически активных веществ ускоряет ржавление.

- Жидкостная. Проходит в водной среде, соли, содержащиеся в воде, особенно морской, многократно ускоряют окисление.

- Почвенная. Этому виду подвержены изделия и конструкции, находящиеся в грунте. Химический состав грунта, грунтовые воды и токи утечки создают особую среду для развития химических процессов.

Исходя из того, в какой среде будет эксплуатироваться изделие, подбираются подходящие методы защиты от коррозии.

Характерные типы поражения ржавчиной

Различают следующие характерные виды поражения коррозией:

- Поверхность покрыта сплошным ржавым слоем или отдельными кусками.

- На детали возникли небольшие участки ржавчины, проникающей в толщину детали.

- В виде глубоких трещин.

- В сплаве окисляется один из компонентов.

- Глубинное проникновение по всему объему.

- Комбинированные.

Виды коррозионных разрушений

По причине возникновения разделяют также:

- Химическую. Химические реакции с активными веществами.

- Электрохимическую. При контакте с электролитическими растворами возникает электрический ток, под действием которого замещаются электроны металлов, и происходит разрушение кристаллической структуры с образованием ржавчины.

Коррозия металла и способы защиты от нее

Ученые и инженеры разработали множество способов защиты металлических конструкций от коррозии.

Защита от коррозии индустриальных и строительных конструкций, различных видов транспорта осуществляется промышленными способами.

Зачастую они достаточно сложные и дорогостоящие. Для защиты металлических изделий в условиях домовладений применяют бытовые методы, более доступные по цене и не связанные со сложными технологиями.

Промышленные

Промышленные методы защиты металлических изделий подразделяются на ряд направлений:

- Пассивация. При выплавке стали в ее состав добавляют легирующие присадки, такие, как Cr, Mo, Nb, Ni. Они способствуют образованию на поверхности детали прочной и химически стойкой пленки окислов, препятствующей доступу агрессивных газов и жидкостей к железу.

- Защитное металлическое покрытие. На поверхность изделия наносят тонкий слой другого металлического элемента — Zn , Al, Co и др. Этот слой защищает железо о т ржавления.

- Электрозащита. Рядом с защищаемой деталью размещают пластины из другого металлического элемента или сплава, так называемые аноды. Токи в электролите текут через эти пластины, а не через деталь. Так защищают подводные детали морского транспорта и буровых платформ.

- Ингибиторы. Специальные вещества, замедляющие или вовсе останавливающие химические реакции.

- Защитное лакокрасочное покрытие.

- Термообработка.

Порошковая покраска для защиты от коррозии

Способы защиты от коррозии, используемые в индустрии, весьма разнообразны. Выбор конкретного метода борьбы с коррозией зависит от условий эксплуатации защищаемой конструкции.

Бытовые

Бытовые методы защиты металлов от коррозии сводятся, как правило, к нанесению защитных лакокрасочных покрытий. Состав их может быть самый разнообразный, включая:

- силиконовые смолы;

- полимерные материалы;

- ингибиторы;

- мелкие металлические опилки.

Отдельной группой стоят преобразователи ржавчины — составы, которые наносят на уже затронутые коррозией конструкции. Они восстанавливают железо из окислов и предотвращают повторную коррозию. Преобразователи делятся на следующие виды:

- Грунты. Наносятся на зачищенную поверхность, обладают высокой адгезией. Содержат в своем составе ингибирующие вещества, позволяют экономить финишную краску.

- Стабилизаторы. Преобразуют оксиды железа в другие вещества.

- Преобразователи оксидов железа в соли.

- Масла и смолы, обволакивающие частички ржавчины и нейтрализующие ее.

Грунт-преобразователь ржавчины

При выборе грунта и краски лучше брать их от одного производителя. Так вы избежите проблем совместимости лакокрасочных материалов.

Защитные краски по металлу

По температурному режиму эксплуатации краски делятся на две большие группы:

- обычные, используемые при температурах до 80 °С;

- термостойкие.

По типу связующей основы краски бывают:

- алкидные;

- акриловые;

- эпоксидные.

Лакокрасочные покрытия по металлу имеют следующие достоинства:

- качественная защита поверхности от коррозии;

- легкость нанесения;

- быстрота высыхания;

- много разных цветов;

- долгий срок службы.

Большой популярностью пользуются молотковые эмали, не только защищающие метал, но и создающие эстетичный внешний вид. Для обработки металла распространена также краска-серебрянка. В ее состав добавлена алюминиевая пудра. Защита металла происходит за счет образования тонкой пленки окиси алюминия.

Краска-серебрянка

Эпоксидные смеси из двух компонентов отличаются исключительной прочностью покрытия и применяются для узлов, подверженных высоким нагрузкам.

Защита металла в бытовых условиях

Чтобы надежно защитить металлические изделия от коррозии, следует выполнить следующую последовательность действий:

- очистить поверхность от ржавчины и старой краски с помощью проволочной щетки или абразивной бумаги;

- обезжирить поверхность;

- сразу же нанести слой грунта;

- после высыхания грунта нанести два слоя основной краски.

При работе следует использовать средства индивидуальной защиты:

- перчатки;

- респиратор;

- очки или прозрачный щиток.

Способы защиты металлов от коррозии постоянно совершенствуются учеными и инженерами.

Методы противостояния коррозионным процессам

Основные методы, применяемые для противодействия коррозии, приведены ниже:

- повышение способности материалов противостоять окислению за счет изменения его химического состава;

- изоляция защищаемой поверхности от контакта с активными средами;

- снижение активности окружающей изделие среды;

- электрохимические.

Первые две группы способов применяются во время изготовления конструкции, а вторые – во время эксплуатации.

Методы повышения сопротивляемости

В состав сплава добавляют элементы, повышающие его коррозионную устойчивость. Такие стали называют нержавеющими. Они не требуют дополнительных покрытий и отличаются эстетичным внешним видом. В качестве добавок применяют никель, хром, медь, марганец, кобальт в определенных пропорциях.

Нержавеющая сталь AISI 304

Стойкость материалов к ржавлению повышают также, удаляя их состава ускоряющие коррозию компоненты, как, например, кислород и серу — из стальных сплавов, а железо – из магниевых и алюминиевых.

Снижение агрессивности внешней среды и электрохимическая защита

С целью подавления процессов окисления во внешнюю среду добавляют особые составы — ингибиторы. Они замедляют химические реакции в десятки и сотни раз.

Электрохимические способы сводятся к изменению электрохимического потенциала материала путем пропускания электрического тока. В результате коррозионные процессы сильно замедляются или даже вовсе прекращаются.

Пленочная защита

Защитная пленка препятствует доступу молекул активных веществ к молекулам металла и таким образом предотвращают коррозионные явления.

Пленки образуются из лакокрасочных материалов, пластмассы и смолы. Лакокрасочные покрытия недороги и удобны в нанесении. Ими покрывают изделие в несколько слоев. Под краску наносят слой грунта, улучшающего сцепление с поверхностью и позволяющего экономить более дорогую краску. Служат такие покрытия от 5 до 10 лет. В качестве грунта иногда применяют смесь фосфатов марганца и железа.

Защитные покрытия создают также из тонких слоев других металлов: цинка, хрома, никеля. Их наносят гальваническим способом.

Покрытие металлом с более высоким электрохимическим потенциалом, чем у основного материала, называется анодным. Оно продолжает защищать основной материал, отвлекая активные окислители на себя, даже в случае частичного разрушения. Покрытия с более низким потенциалом называют катодными. В случае нарушения такого покрытия оно ускоряет коррозию за счет электрохимических процессов.

Металлическое покрытие также можно наносить также методом распыления в струе плазмы.

Применяется также и совместный прокат нагретых до температуры пластичности листов основного и защищающего металла. Под давлением происходит взаимная диффузия молекул элементов в кристаллические решетки друг друга и образование биметаллического материала. Этот метод называют плакированием.

Урок 9. коррозия металлов и её предупреждение — Химия — 11 класс

Химия, 11 класс

Урок № 9. Коррозия металлов и её предупреждение

Перечень вопросов, рассматриваемых в теме: урок посвящён изучению видов коррозии, особенностям химической и электрохимической коррозии, методам защиты металлических изделий от коррозионного разрушения.

Глоссарий

Анодное покрытие – способ защиты металлического изделия от коррозии, когда защищаемый металл покрывается металлическим покрытием из более активного металла.

Газовая коррозия – разрушение металла в среде агрессивных газов (кислорода, оксида серы, хлороводорода) обычно при высоких температурах.

Гальванокоррозия – вид электрохимической коррозии, при которой два контактирующих металла в среде электролита образуют коррозионный гальванический элемент с возникновением электрического тока между металлами.

Жидкостная коррозия – разрушение металла в жидкостях, не проводящих электрический ток (органические растворители, нефтепродукты).

Ингибиторы – вещества, вводимые в коррозионную среду, в результате чего снижается её окисляющая способность.

Катодная защита – способ защиты металла от коррозии, когда защищаемое металлическое изделие подсоединяется к отрицательному полюсу внешнего источника электрического тока.

Катодное покрытие – способ защиты металла от коррозии, когда металлическое изделие покрывается тонким слоем из менее активного металла.

Коррозия – разрушение металла в результате окислительно-восстановительных реакций между металлом и окружающей средой

Осушение – удаление из окружающей среды влаги для предотвращения возникновения коррозии.

Протекторная защита – способ защиты металла от коррозии, когда к защищаемому металлическому изделию присоединяют кусок другого, более активного металла.

Химическая коррозия – разрушение металла в среде, не проводящей электрический ток.

Электрокоррозия – вид электрохимической коррозии, возникающей в среде электролита под действием внешнего электрического поля.

Электрохимическая коррозия – разрушение металла в среде электролита при контакте двух металлов с образованием коррозионного элемента и возникновением электрического тока.

Основная литература: Рудзитис, Г. Е., Фельдман, Ф. Г. Химия. 10 класс. Базовый уровень; учебник/ Г. Е. Рудзитис, Ф. Г, Фельдман – М.: Просвещение, 2018. – 224 с.

Дополнительная литература:

1. Рябов, М.А. Сборник задач, упражнений и тестов по химии. К учебникам Г.Е. Рудзитис, Ф.Г. Фельдман «Химия. 10 класс» и «Химия. 11 класс»: учебное пособие / М.А. Рябов. – М.: Экзамен. – 2013. – 256 с.

2. Рудзитис, Г.Е. Химия. 10 класс: учебное пособие для общеобразовательных организаций. Углублённый уровень / Г.Е. Рудзитис, Ф.Г. Фельдман. – М.: Просвещение. – 2018. – 352 с.

Открытые электронные ресурсы:

- Единое окно доступа к информационным ресурсам [Электронный ресурс]. М. 2005 – 2018. URL: http://window.edu.ru/ (дата обращения: 01.06.2018).

ТЕОРЕТИЧЕСКИЙ МАТЕРИАЛ ДЛЯ САМОСТОЯТЕЛЬНОГО ИЗУЧЕНИЯ

Коррозия и её виды

Коррозия металлов – процесс разрушения металлического изделия в результате окислительно-восстановительной реакции металла с окружающей средой. В зависимости от механизма различают два вида коррозии: химическую и электрохимическую. Химическая коррозия происходит в среде, не проводящей электрический ток. К этому виду коррозии относится газовая коррозия, в результате которой металл разрушается под действием агрессивных газов: кислорода, оксида серы, хлороводорода. Газовая коррозия обычно происходит при высоких температурах. Другой вид химической коррозии – жидкостная коррозия, которая возникает в агрессивных жидкостях, не проводящих электрический ток, например, в органических растворителях или нефтепродуктах.

Электрохимическая коррозия происходит в среде электролитов, которые хорошо проводят электрический ток. Различают два вида электрохимической коррозии: гальванокоррозия и электрокоррозия. Гальванокоррозия возникает в месте контакта двух металлов, наличия в металле примесей, разной температуры на соседних участках металлов, разной концентрации электролитов в среде, контактирующей с металлом и в случае разной концентрации кислорода на соседних участках металла. Например, в чугуне примеси углерода и карбида железа играют роль катода, на котором происходит восстановление молекулярного кислорода в присутствии паров воды: 2Н2О + О2 + 4е → 4ОН-, а железо становится анодом и окисляется.

Fe0 – 2e → Fe2+. В результате среда становится щелочной, образуется сначала «белая» ржавчина Fe(ОН)2: Fe2+ + 2OH— → Fe(ОН)2↓, которая окисляется кислородом воздуха во влажной среде до трёхвалентного гидроксида железа.

4Fe(ОН)2↓ + 2Н2О + О2 → 4Fe(ОН)3↓, Fe(OH)3 + nh3O → Fe2O3·xh3O (ржавчина).

Если в атмосфере присутствует большое количество кислых газов (СО2, SO2, NO2), то при растворении их в воде образуются кислоты. В кислой среде коррозия идет ещё интенсивнее. В присутствии кислорода на катоде образуется вода, а в бескислородной среде выделяется водород.

На аноде: Fe0 – 2е → Fe2+;

На катоде: О2 + 4Н+ + 4е → 2Н2О

или в бескислородной среде: 2Н+ + 2е → Н20↑.

Ионы железа образуют соли с кислотными остатками образовавшихся при растворении газов кислот. В дальнейшем под действием кислорода воздуха, соли двухвалентного железа окисляются до солей трёхвалентного железа.

Электрокоррозия возникает под действием на металл электрического тока от внешнего источника постоянного тока. Часто она происходит под действием блуждающих токов от рельсов электротранспорта, от плохо изолированных опор линий электропередач. Участок, на который попадает ток от внешнего источника, заряжается отрицательно и становится катодом. На нём происходит восстановление элементов среды. А соседний участок становится анодом, на нём металл окисляется.

Факторы, увеличивающие скорость коррозии

Возникновение коррозионного гальванического элемента увеличивает скорость коррозии. При контакте двух металлов более активный металл отдает электроны менее активному. Возникает электрический ток. Активный металл растворяется и в результате реакции со средой, и за счет передачи электронов менее активному металлу. Принятые электроны менее активный металл отдает в окружающую среду, таким образом, окисление активного металла и восстановление компонентов окружающей среды происходит быстрее. Скорость коррозии зависит от количества кислорода, который контактирует с металлом. Железный гвоздь, погруженный в воду на половину своей длины, разрушается быстрее всего, так как доступу кислорода ничего не препятствует. Гвоздь, полностью погруженный в воду, разрушается медленнее, так как количество кислорода, участвующего в реакции, ограничивается скоростью растворения кислорода в воде. В пробирке, где сверху воды налили масло, коррозия идет медленнее всего, так как масло препятствует поступлению кислорода в воду.

Методы защиты металлов от коррозии

Одним из распространённых методов защиты металлов от коррозии является нанесение защитных покрытий. Покрытия бывают металлическими и неметаллическими. Если металлическое изделие покрыто слоем более активного металла, покрытие называют анодным. Если покрытие изготовлено из менее активного металла, оно называется катодным. Неметаллические покрытия – это различные эмали, лаки, краски, резиновые, битумные и полимерные покрытия. По отношению к железу анодными покрытиями будут цинковые, хромовые, алюминиевые покрытия. Эти покрытия защищают металл даже в случае появления царапин или трещин. Так как покрытие изготовлено из более активного металла, оно является анодом по отношению к защищаемому металлу и будет разрушаться. Защищаемое металлическое изделие разрушаться не будет. Катодные покрытия обычно делают из малоактивных металлов. Это никель, олово, свинец, медь, серебро, золото. Из-за низкой активности такие металлы слабо подвергаются воздействию коррозии, но в случае нарушения покрытия, возникнет коррозионный элемент, в котором анодом станет защищаемое металлическое изделие. Оно начнет разрушаться. Защитные оксидные покрытия на поверхности металла можно создать путем химической обработки концентрированной азотной кислотой (пассивация алюминия, хрома), концентрированным раствором щелочи и горячего масла (воронение), фосфорной кислотой и её кислыми солями (фосфатирование).

Эффективным, но дорогим методом защиты металлов от коррозии является введение в сплав антикоррозионных легирующих добавок: хрома, никеля, молибдена, титана. Для повышения стойкости к коррозии в кислой среде в сплав добавляют кремний.

К методам электрохимической защиты относятся протекторная и катодная защита. Протекторная защита предусматривает закрепление на защищаемом изделии пластин из активного металла: цинка, алюминия, магния. Попадая в агрессивную среду, протектор становится анодом, начинает разрушаться, а металлическое изделие, являясь катодом, не разрушается до полного разрушения протектора. Катодная защита производится путём подсоединения защищаемого металлического изделия к отрицательному полюсу внешнего источника постоянного электрического тока. В результате защищаемый металл приобретает отрицательный заряд и становится катодом. В качестве анода используют вспомогательный кусок металла (железный лом, старый рельс), который заземляют.

Важным направлением предотвращения коррозии металлов является снижение агрессивности окружающей среды. Для этого проводят осушение почвы, воздуха. В жидкие среды добавляют ингибиторы – вещества, реагирующие с окислительными компонентами среды и снижающие скорость коррозии. Для борьбы с блуждающими токами проводят надёжную изоляцию токопроводящих конструкций, организацию бесстыкового пути.

Предотвращение потерь металла от коррозии позволит не только сберечь тонны металла, но и предотвратить аварии на производстве и транспорте, сберечь человеческие жизни.

ПРИМЕРЫ И РАЗБОР РЕШЕНИЙ ЗАДАЧ ТРЕНИРОВОЧНОГО МОДУЛЯ

1. Расчёт массы металла, предохраняемого от разрушения за счёт нанесения защитных покрытий

Условие задачи: В результате атмосферной коррозии толщина стального изделия уменьшается на 0,12 мм/год. Потерю какой массы стального изделия плотностью 7750 кг/м3 и площадью 10 м2 можно предотвратить путем нанесения лакокрасочного покрытия, которое сохраняет свои защитные свойства в течение 4 лет? Ответ запишите в виде целого числа в килограммах.

Шаг первый: необходимо перевести скорость коррозии из мм/год в м/год.

Для этого скорость коррозии умножим на 10-3:

0,12·10-3 = 1,2·10-4 (м/год).

Шаг второй: Найдём объём слоя металла, который может быть разрушен коррозией за 1 год. Для этого толщину слоя разрушенного в течение года металла умножим на площадь стального изделия:

1,2·10-4·10 = 1,2·10-3 (м3/год).

Шаг третий: Найдём массу вычисленного объёма металла.

Для этого объём металла умножим на его плотность:

1,2·10-3·7750 = 9,3 (кг/год).

Шаг четвёртый: Найдём массу металла, которая могла бы разрушиться за 4 года. Для этого массу сохранённого за год металла умножим за 4 года:

9,3·4 = 37,2 (кг). Округляем до целого числа, получаем 37 (кг).

Ответ: 37

2. Расчёт массы металла, разрушенного в результате коррозии

Условие задачи: Через железную решётку, предохраняющую от попадания в канализацию крупного мусора, проходит 20 м3 воды в сутки. Содержание кислорода в воде 1 % от объёма воды. Какая масса железа окислится за 6 месяцев использования решётки, если на окисление металла расходуется 60% содержащегося в воде кислорода? Ответ записать в килограммах в виде целого числа.

Шаг первый: найдём объём кислорода, который содержится в 20 м3 воды.

Для этого разделим 20 м3 на 100:

20 : 100 = 0,2 (м3/сутки) = 200 (л/сутки)

Шаг второй: Найдём объём кислорода, который проходит в воде через решётку в течение 6 месяцев.

Для этого объём кислорода, проходящий через решетку в сутки, умножим на 30 дней и на 6 месяцев:

200·30·6 = 36000 (л).

Шаг третий: Найдём объём кислорода, который расходуется на окисление железа. Для этого умножим найденный объём кислорода на 60 и разделим на 100:

(36000·60) : 100 = 21600 (л).

Шаг четвёртый: Запишем уравнение реакции взаимодействия железа с кислородом в нейтральной среде:

2Fe + O2 + 2H2O → 2Fe(OH)2.

Шаг пятый: Найдём массу железа, окисленного 21600 л кислорода.

Для этого составим пропорцию с учётом того, что масса 1 моль железа равна 56 г/моль, а 1 моль газа в нормальных условиях занимает 22,4 л.

2·56 г железа реагирует с 22,4 л кислорода;

х г железа реагирует с 21600 л кислорода.

х = (2·56·21600) : 22,4 = 108000 (г) = 108 кг.

Ответ: 108.

Коррозия металлов и способы защиты от нее

| Коррозия – это процесс разрушения металлов и металлических конструкций под воздействием различных факторов окружающей среды – кислорода, влаги, вредных примесей в воздухе. |

Коррозионная стойкость металла зависит от его природы, характера среды и температуры.

- Благородные металлы не подвергаются коррозии из-за химической инертности.

- Металлы Al, Ti, Zn, Cr, Ni имеют плотные газонепроницаемые оксидные плёнки, которые препятствуют коррозии.

- Металлы с рыхлой оксидной плёнкой – Fe, Cu и другие – коррозионно неустойчивы. Особенно сильно ржавеет железо.

Различают химическую и электрохимическую коррозию.

| Химическая коррозия сопровождается химическими реакциями. Как правило, химическая коррозия металлов происходит при действии на металл сухих газов, её также называют газовой. |

3Fe + 2O2 = Fe3O4

При химической коррозии также возможны процессы:

Fe + 2HCl → FeCl2 + H2

2Fe + 3Cl2 → 2FeCl3

Как правило, такие процессы протекают в аппаратах химических производств.

| Электрохимическая коррозия – это процесс разрушения металла, который сопровождается электрохимическими процессами. Как правило, электрохимическая коррозия протекает в присутствии воды и кислорода, либо в растворах электролитов. |

В таких растворах на поверхности металла возникают процессы переноса электронов от металла к окислителю, которым является либо кислород, либо кислота, содержащаяся в растворе.

При этом электродами являются сам металл (например, железо) и содержащиеся в нем примеси (обычно менее активные металлы, например, олово).

В таком загрязнённом металле идёт перенос электронов от железа к меди, при этом железо (анод) растворяется, т.е. подвергается коррозии:

Fe –2e = Fe 2+

На поверхности олова (катод) идёт процесс восстановления водорода из воды или растворённого кислорода:

2H+ + 2e → H2

O2 + 2H2O + 4e → 4OH–

| Например, при контакте железа с оловом в растворе соляной кислоты происходят процессы: |

Анод: Fe –2e → Fe 2+

Катод: 2H+ + 2e → H2

Суммарная реакция: Fe + 2H+ → H2 + Fe2+

Если реакция проходит в атмосферных условиях в воде, в ней участвует кислород и происходят процессы:

Анод: Fe –2e → Fe 2+

Катод: O2 + 2H2O + 4e → 4OH–

Суммарная реакция:

Fe 2+ + 2OH – → Fe(OH)2

4Fe(OH)2 + O2+ 2H2O → 4Fe(OH)3

При этом образуется ржавчина.

Защитные покрытия

Защитные покрытия предотвращают контакт поверхности металла с окислителями.

- Катодное покрытие – покрытие менее активным металлом (защищает металл только неповреждённое покрытие).

- Покрытие краской, лаками, смазками.

- Создание на поверхности некоторых металлов прочной оксидной плёнки химическим путём (анодирование алюминия, кипячение железа в фосфорной кислоте).

Создание сплавов, стойких к коррозии

Физические свойства сплавов могут существенно отличаться от свойств чистых металлов. Добавление некоторых металлов может приводить к повышению коррозионной стойкости сплава. Например, нержавеющая сталь, новые сплавы с большой коррозионной устойчивостью.

Изменение состава среды

Коррозия замедляется при добавлении в среду, окружающую металлическую конструкцию, ингибиторов коррозии. Ингибиторы коррозии — это вещества, подавляющие процессы коррозии.

Электрохимические методы защиты

Протекторная защита: при присоединении к металлической конструкции пластинок из более активного металла – протектора. В результате идёт разрушение протектора, а металлическая конструкция при этом не разрушается.

Коррозия металлов

Теория коррозии металлов

Коррозия определяется как повреждение материала в результате химическая, часто электрохимическая реакция с окружающей средой. Согласно этому определению термин «коррозия» может применяться ко всем материалы, в том числе неметаллы. Но на практике слово коррозия в основном используется в в сочетании с металлическими материалами.

Почему металлы корродируют? Помимо золота, платины и некоторых других, в чистом виде металлы в природе не встречаются. Они обычно химически связаны с другими веществами в рудах, такими как сульфиды, оксиды и т. д. Энергия должна быть затрачена (например, в доменной печи) для извлечения металлов из сульфиды, оксиды и т. д. для получения чистых металлов.

Чистые металлы содержат больше связанной энергии, представляя собой более высокое энергетическое состояние, чем в природе в виде сульфидов или оксидов.

Энергетическое состояние металла в различных формах

Поскольку весь материал во Вселенной стремится вернуться к своему низкому уровню энергетическое состояние, чистые металлы также стремятся вернуться к своему самому низкому энергетическому состоянию которые у них были в виде сульфидов или оксидов. Один из способов, которыми металлы могут вернуться к низкому уровню энергии за счет коррозии.Продукты коррозии металлы часто представляют собой сульфиды или оксиды.

Химическая и электрохимическая коррозия

Химическая коррозия может рассматриваться как окисление и происходит под действием сухих газов, часто при высоких температурах. С другой стороны, электрохимическая коррозия имеет место электродными реакциями, часто во влажной среде, например влажной коррозией.

Все металлы в сухом воздухе покрыты очень тонким слоем оксида, мощностью около 100 (10 -2 м). Этот слой создан химическим коррозия кислородом воздуха. При очень высоких температурах реакция с кислородом в воздухе может продолжаться без ограничений, и металл будет быстро превращаться в оксид.

Окисление металла при разных температурах

При комнатной температуре реакция останавливается, когда слой становится тонким.Эти тонкие слои оксида могут защитить металл от продолжительного воздействия, например в водный раствор. На самом деле именно эти слои оксида и / или продукты коррозии, образующиеся на поверхности металла, защищающие металл от продолжающегося воздействия в гораздо большей степени, чем коррозия сопротивление самого металла.

Эти слои оксида могут быть более или менее прочными в вода, например.Мы знаем, что обычная углеродистая сталь быстрее корродирует в воде. чем нержавеющая сталь. Разница зависит от состава и проницаемость их соответственно оксидных слоев. Следующее описание явление коррозии касается только электрохимической коррозии, т.е. влажная коррозия.

Ячейки коррозии

Как металлы корродируют в жидкостях? Проиллюстрируем это, используя явление коррозии, называемое биметаллической коррозией или гальванической коррозией.Биметаллическая коррозионная ячейка может, например, состоят из стальной пластины и медной пластины в электрическом контакте друг с другом и погружены в водный раствор (Электролит).

Электролит содержит растворенный кислород из воздуха. и растворенная соль. Если лампа подключена между стальной пластиной и медная пластина, она загорится. Это означает, что ток течет между металлические пластины.Медь будет положительным электродом, а сталь — быть отрицательным электродом.

Ток протекает через лампу от медной пластины к стальной пластине

Движущей силой тока является разница в электрическом потенциал между медью и сталью. Цепь должна быть замкнута и следовательно, ток будет течь в жидкости (электролите) от стального листа к медной пластине.Течение тока происходит положительно заряженными атомы железа (ионы железа) покидают стальную пластину, и стальная пластина корродирует.

Корродирующая металлическая поверхность называется анодом. кислород и вода расходуются на поверхности медной пластины, а гидроксильные ионы (ОН-), которые имеют отрицательный заряд, образуются. Отрицательные ионы гидроксила «нейтрализовать» положительно заряженные атомы железа.Ионы железа и гидроксила образуют гидроксид железа (ржавчина).

В описанной выше коррозионной ячейке металлическая медь называется катодом. Обе металлические пластины называются электродами, а определение анода и катода дано ниже.

Анод : Электрод, от которого течет положительный ток.

в электролит.

Катод : Электрод, через который проходит положительный электрический ток.

ток уходит из электролита.

Когда положительные атомы железа переходят в раствор из стальной пластины, электроны остаются в металле и переносятся в обратном направлении, в сторону положительный ток.

Предпосылки для

К формированию биметаллической ячейки относятся:

1.электролит

2. Анод

3. Катод

4. Окислительная среда, например растворенный кислород (O 2 ) или ионы водорода.

(H + ).

Электродный потенциал — гальваническая серия

В приведенном выше примере было показано, что движущая сила для протекания тока и, следовательно, коррозия — это разность электродных потенциалов.Электродный потенциал металл — это показатель склонности металла к растворению и коррозии в определенном электролите.

Также упоминается «благородство» металла. Более благородный металла, чем выше потенциал, тем меньше у него тенденции к раствориться в электролите.

Электродные потенциалы различных металлов могут быть указаны в отношение друг к другу в гальваническом ряду для разных электролитов. гальванический ряд различных металлов в морской воде показан ниже.

| Золото | 0,42 |

| Серебро | +0,19 |

Нержавеющая сталь (AISI 304), пассивное состояние | +0.09 |

| Медь | +0.02 |

| Олово | -0,26 |

Нержавеющая сталь (AISI 304), активное состояние | -0,29 |

| Свинец | -0.31 |

| Сталь | -0,46 |

| Кадмий | -0,49 |

| Алюминий | -0,51 |

| Сталь оцинкованная | -0,81 |

| Цинк | -0.86 |

| Магний | -1,36 |

Учитывая сталь-медь Например, из приведенной выше таблицы будет отмечено, что медь имеет более высокий потенциал ( благороднее), чем обычная углеродистая сталь. Сталь будет анодом и корродирует, тогда как медь будет катодом и не подвергнется коррозии.

Коррозия в микроячейках

Сталь-медь пример показал, как происходит коррозия, когда два разных материала связаны в водном растворе. Как происходит коррозия на поверхности из цельного металла? Когда поверхность металла исследуется под микроскопом, будет видно, что это не один однородный металл.Различия в структура и размер зерна возникают на поверхности. Химический состав может варьируются, и могут присутствовать различные примеси.

Если потенциал электрода измеряется через явно однородной поверхности, будет обнаружено, что она значительно варьируется в пределах только доли квадратного миллиметра. Катоды и аноды, возможно, маленькие, но достаточно большой, чтобы вызвать коррозию, может быть сформирован на той же металлической поверхности.В результате анодной и катодной реакций образовалась коррозионная микроячейка. описано ниже.

Анодная часть поверхности корродирована

В случае низкого pH катодная реакция будет: 2e — + 2H + → H 2 . Катодная поверхность может быть примеси, такие как оксидные включения, прирост графита или более благородная фаза.

,Основы коррозии — Chemistry LibreTexts

Коррозия — это процесс, посредством которого металлы в промышленном состоянии возвращаются в свое естественное состояние окисления. Этот процесс является реакцией восстановления-окисления, в которой металл окисляется окружающей средой, часто кислородом воздуха. Эта реакция является как спонтанной, так и электрохимической. Коррозия — это, по сути, образование гальванических или гальванических элементов, в которых рассматриваемый металл действует как анод и обычно ухудшает или теряет функциональную стабильность.

Зачем изучать коррозию?

Коррозия — обычное явление, например ржавчина и отслаивание старого железного двора. Здесь мы исследуем процесс коррозии и различные способы борьбы с нежелательной коррозией. Энергия, часто в больших количествах, тратится на получение желаемых металлов из их природных руд; изготовление некоторых металлических изделий может быть очень дорогостоящим. Коррозия вызывает порчу производимых продуктов, повреждая их структуру и в конечном итоге делая продукт бесполезным.Допущение коррозии нерентабельно и может снизить производительность; понимание и предотвращение коррозии важно для обслуживания инфраструктуры и оборудования или любых продуктов, подверженных коррозии.

Условия коррозии металлов

Для возникновения коррозии необходимы три основных компонента:

- Металл (пример: железо)

- Кислород (обычно из атмосферы)

- Электролит (обычно вода)

Многие Металлы, используемые в производстве, встречаются в руде естественным образом и поэтому должны быть отделены, что приводит к снижению стабильности.Эти металлы, такие как железо, самопроизвольно возвращаются в свое естественное состояние. Продукты коррозии часто отражают естественное состояние металла как физически, так и в соответствии со степенью окисления. Размещение металла в гальванической серии увеличивает вероятность коррозии; Чем выше содержание металла в гальванической серии, тем меньше вероятность его коррозии. Этот эффект усиливается, когда два металла на противоположных концах гальванического ряда находятся в контакте: более высокий металл увеличивает свое сопротивление, а более низкий будет больше корродировать, как это видно на расходных анодах.Определенные области напряжений вдоль поверхности металла будут быстрее подвергаться коррозии, потому что этот металл более активен, чем остальной недеформированный металл. Другие факторы окружающей среды способствуют коррозии, такие как pH, концентрация соли и концентрация кислорода, а также скорость воды и температура.

Как возникает коррозия

Коррозия может возникать двумя основными способами; по всей поверхности металла (общая коррозия) или в отдельных точках или областях (локальная коррозия).

- Общая коррозия: Обычно никогда не происходит, за исключением кислых условий. Эта равномерная коррозия по всей поверхности металла встречается редко и приводит к общему утонению, которое мало влияет за пределами условий усталости и напряжения.

- Локальная коррозия: Наиболее распространенной и самой опасной формой локальной коррозии является точечная коррозия. Точечная коррозия — это когда атака происходит в одном месте на поверхности и в металле образуется ямка или небольшая полость.Этот тип коррозионного воздействия трудно предотвратить, спроектировать против него и часто бывает трудно обнаружить до того, как произойдет разрушение конструкции из-за растрескивания. Трубы часто выходят из строя из-за точечной коррозии.

Понимание коррозии как электрохимического процесса (гальванический элемент)