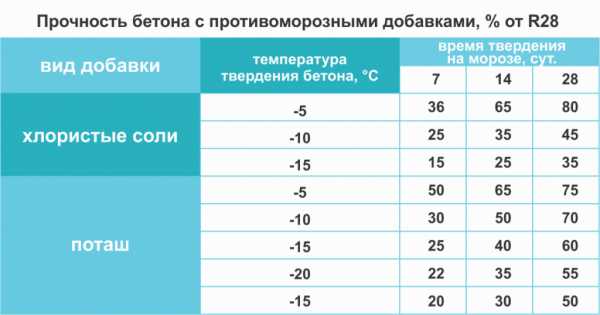

Cкорость набора прочности бетона с применением противоморозных добавок.

Ориентировочная скорость набора прочности бетона на портландцементах с применением противоморозных добавок в % от R28.

Температура твердения, оС | Прочность бетона в возрасте (сутки), % от R28. |

| |||||||||||||||

Нитрит натрия | Хлорид натрия с хлоридом кальция | Нитрит кальция с мочевиной |

| ||||||||||||||

7 | 14 | 28 | 7 | 14 | 28 | 90 | 7 | 14 | 28 | 90 |

| ||||||

-5 | 50 | 70 | 90 | 35 | 65 | 80 | 100 | 30 | 50 | 70 | 90 |

| |||||

-10 | 20 | 35 | 55 | 70 | 25 | 35 | 45 | 70 | 20 | 35 | 50 | 70 |

| ||||

-15 | 10 | 25 | 35 | 50 | 15 | 25 | 35 | 50 | 15 | 25 | 35 | 60 | |||||

-20 | — | — | — | — | 10 | 15 | 20 | 40 | 10 | 20 | 30 | 50 |

| ||||

Температура твердения, оС | Прочность бетона в возрасте (сутки), % от R28. | ||||||||||||||||

Нитрит натрия с хлоридом кальция и мочевиной | Мочевина | ||||||||||||||||

7 | 14 | 28 | 90 | 7 | 14 | 28 | 90 | ||||||||||

-5 | 40 | 60 | 80 | 100 | 50 | 75 | 100 | ||||||||||

-10 | 25 | 40 | 50 | 80 | 30 | 50 | 70 | ||||||||||

-15 | 20 | 35 | 45 | 70 | 25 | 40 | 65 | 80 | |||||||||

-20 | 15 | 30 | 40 | 60 | 25 | 40 | 55 | 70 | |||||||||

-25 | 10 | 15 | 25 | 20 | 30 | 50 | 60 | ||||||||||

См. также: Нормативные требования и разновидность бетона

Набор прочности бетона

ПКБ Аксис

Бетон с противоморозными добавками, монолитное домостроение

Структура и прочность бетона с противоморожными добавками

В настоящее время в строительстве интенсивно развиваются и внедряются в производство технологии монолитного домостроения, позволяющие значительно сокращать сроки возведения объектов, снижать себестоимость строительства и расширять гамму конструктивных и архитектурно-планировочных решений зданий и сооружений. В связи с этим повышаются и требования к технологическим свойствам бетонных смесей и физико-механическим характеристикам бетона. Сегодня стало очевидным, что получение высококачественных бетонных смесей и бетонов невозможно без применения комплекса химических и минеральных модификаторов бетонов, позволяющих варьировать свойства материалов в широких пределах. Следует отметить, что расширение области применения монолитного бетона сдерживается некоторыми негативными факторами, например, такими, как климатические, а также производственными, поскольку бетон укладывается и набирает прочность в условиях, существенно отличающихся от заводских.

В климатических условиях средней полосы России, не говоря уже о северных районах, продолжительность холодного периода составляет 4-6 мес., что требует не только создания благоприятных температурных условий для набора прочности бетона, но и научно-обоснованного и рационального применения противоморозных и комплексных добавок.

Одним из способов повышения эффективности зимнего бетонирования является применение комплексных добавок, активизирующих процессы твердения и понижающих температуру замерзания жидкой фазы бетона. Добавки могут применяться как индивидуально, так и совместно с другими способами зимнего бетонирования, и являются наиболее технологичным и малозатратным способом производства бетонных работ при пониженных температурах. Традиционно в качестве противоморозных добавок применяются сильные и слабые электролиты, понижающие температуру замерзания жидкой фазы растворов и бетонов и активирующие процессы гидратации и твердения растворов и бетонов.

Наиболее эффективными в этом отношении являются неорганические вещества, которые, в соответствии с законом Рауля, понижают температуру замерзания воды тем в большей степени, чем меньшее значение имеет их молекулярная масса. Сложность проектирования комплексных добавок заключается не только в исследовании криоскопических свойств растворов добавок, но и в анализе их влияния на процессы формирования структуры, схватывание и основные свойства растворов и бетонов.

Достаточно широкое распространение в технологии зимнего бетонирования получили комплексные добавки на основе бесхлоридных компонентов, таких, как нитрит натрия, нитрат кальция, ацетаты и формиаты кальция и натрия и некоторые другие, используемые, как правило, совместно с пластифицирующими добавками и суперпластификаторами.

Анализ влияния бесхлоридных добавок на формирование структуры и состав продуктов гидратации цементных систем необходим для расширения представлений о механизмах действия ускоряющих и противоморозных добавок на формирование ранней структуры цементных растворов и бетонов, поскольку именно на начальном этапе гидратации и твердения добавки влияют па изменение качественного и количественного составов продуктов гидратации цементных материалов, что отражается на кинетике структурообразования. Чрезвычайно важными являются представления о характере влияния добавок на свойства растворов и бетонов, подвергающихся раннему замораживанию, т. к. более значительным деструктивным воздействиям отрицательных температур может подвергаться структура, находящаяся на стадии начала кристаллизационного упрочнения (особенно в присутствии активирующих добавок) и не достигшая критической прочности. Например, для цементно-песчаных растворов более безопасным, с точки зрения влияния деструктивных процессов, является замораживание смесей сразу после изготовления. Однако для бетонов раннее замораживание является весьма негативным и способствует значительному снижению физико-механических свойств материала.

Таблица 1. Кинетика твердения C3S с добавками-ускорителями

| Состав | Количество добавки, % от массы вяжущего | Прочность, МПа, через, 7 сут | Прочность, МПа, через, 14 сут | Прочность, МПа, через, 28 сут | Прочность, МПа, через, 90 сут |

|---|---|---|---|---|---|

| C3S бездобавок B/T=0,5 | — | 10,7 | 11,8 | 22,9 | 26,1 |

| с добавкой CaCl2 | 1 | 34,2 | 38,8 | 43,1 | 44,6 |

| — | 2 | 36,5 | 42,8 | 45,7 | 46,7 |

| с добавкой MgCl2 | 1 | 28 | 29 | 29,7 | 30,5 |

| — | 2 | 28,1 | 28,6 | 29,3 | 31,3 |

| с добавкой NaCl | 1 | 18,3 | 25,2 | 28,8 | 31,4 |

| — | 2 | 20 | 26,8 | 30 | 32,2 |

| с добавкой KCl | 1 | 21,6 | 23,5 | 24,9 | 27,9 |

| — | 2 | 22,1 | 24 | 25,4 | 28,8 |

| с добавкой NaNO2 | 1 | 12 | 14 | 24,5 | 27 |

| — | 2 | 13,1 | 14,7 | 25 | 27,2 |

| с добавкой Ca(NO3)2 | 1 | 10,7 | 12,3 | 24,6 | 32,8 |

| — | 2 | 11,6 | 12,9 | 25,7 | 34,6 |

| с добавкой CH3COONa | 1 | 14,3 | 17,5 | 29,8 | 30,8 |

| — | 2 | 15,4 | 19,1 | 31,4 | 32 |

| с добавкой Ca(CH3COO)2 | 1 | 17,9 | 21,5 | 30,4 | 32,6 |

| — | 2 | 18,7 | 22,8 | 32 | 33 |

Анализ механизмов действия добавок и процессов начального структурообразования позволит не только назначать оптимальные дозировки добавок, но и направленно воздействовать на процессы схватывания и твердения цементных материалов.

В работе была выполнена серия рентгено-фазовых исследований влияния добавок Ca(N03)2 и NaNO2 на состав продуктов гидратации и прочность основного минерала цементного клинкера — трехкальциевого силиката (C3S). Оценка влияния добавок на формирование начальной структу ры цементных материалов проводилась по изменению кинетики нарастания пластической прочности (Рт) цементно-песчаных растворов состава 1:2 при В/Ц = 0,5-0,55, твердеющих в нормальных условиях в течение 36 — 48 часов. Исследования проводились с добавками Ca(NO3)2 NaNO2, а также с хлоридами кальция и натрия при обычных и повышенных дозировках.

При сравнении рентгенограмм C3S с добавками NaNO2, и Ca(N03) отмечается значительное увеличение интенсивности линий СН и торберморитового геля в присутствии добавки Ca(N03)2. Для состава с нитритом натрия, так же, как и хлоридом натрия, характерным является увеличение интенсивности линий торберморитового геля как по абсолютной величине, так и относительно наиболее стабильной фазы Ca(N03)2(CH). Таким образом, соли натрия в большей степени способствуют формированию и кристаллизации тоберморитового геля, в отличие от солей кальция, для которых в большей степени характерно увеличение количества извести в системе и повышение степени ее закристаллизованности. Однако в присутствии нитрата кальция происходит увеличение интенсивности линий не только СН, но и гидросиликатов кальция. Снижение интенсивности линий извести (4,93 А), по сравнению с контрольным составом и с составами с другими добавками, связано с образованием большего количества тоберморитового геля. Следует отметить, что прочность образцов C3S с добавкой Ca(N03)2 в возрасте 90 сут. ниже, чем с добавкой СаСl2, но в среднем выше, чем с другими добавками, поэтому, с точки зрения влияния на фазовый состав и прочностные показатели C3S, нитрат кальция является одной из наиболее «универсальных» добавок (табл. 1).

Отметим, что не всегда состав и характер изменения количества гидратных фаз в присутствии добавок коррелирует с кинетикой твердения и изменением прочности не только цементов, но и клинкерных материалов. Это может быть связано с характером влияния различающихся по электронному строению катионов добавок на процессы растворения вяжущих, кристаллизацию и перекристаллизацию новообразований. Деформационные напряжения, возникающие под действием добавок электролитов (особенно при повышенных дозировках) затрудняет распад твердых растворов гидросиликатов кальция, в результате кристаллизация не завершается в течение длительного периода. Для процессов гидратации, схватывания и твердения большую роль играет «биография» кремнеземистой составляющей, ее состояние, удельная поверхность, присутствие добавок, состояние воды затворения, водотвердое отношение, температура, механическое воздействие (перемешивание, виброобработка) и много других случайных факторов. Переменный характер таких динамических характеристик любого химического взаимодействия, как энергия активации и константа скорости химической реакции, говорит о том, что гидросиликаты кальция образуются по разным механизмам через различные переходные состояния, которые зависят от перечисленных выше факторов. Именно поэтому в одной и той же системе СаО — SiO2— Н20 могут формироваться гидросиликаты кальция различной структуры.

Рентгенофазовый анализ и исследования процессов гидратации и твердения C3S свидетельствуют о том, что механизм повышения прочности C3S в присутствии ускорителей твердения связан с активацией процессов образования ГСК различной структуры и кристаллохимических свойств и изменением соотношения между гидросиликатами кальция и СН в твердеющей системе. Увеличение степени закристаллизованное гидратов в присутствии добавок, гранулометрическая неоднородность и разность плотностей образовавшихся фаз приводят, в целом, к повышению прочности материала.

Исследования влияния модифицирующих добавок на процессы начального структурообразования цементных композиций представляют значительный научный и практический интерес, т. к. позволяют проанализировать характер действия добавок на формирование коагуляционной и начальной кристаллизационной структуры, во многом определяющей последующие процессы твердения и свойства цементных материалов.

Рассматривая процессы гидратации и твердения вяжущих веществ с модифицирующими добавками, следует отметить, что существенная роль в формировании структуры и прочности цементных композиций принадлежит обменным химическим реакциям и реакциям присоединения, протекающим с образованием основных солей и сложных по составу солей-гидратов. Продукты химических реакций, являясь структурными элементами, могут также осаждаться на гидратирующихся зернах вяжущего, создавая (усиливая) экранирующий эффект. Алюминатные и алюмоферритовые фазы являются наиболее активными в этом отношении составляющими портландцементного клинкера.

Бетон с противоморозными добавкамиОценка влияния добавок на формирование первичного каркаса цементных композиций имеет особое значение при использовании некоторых ускорителей твердения при повышенных дозировках в качестве противоморозных. Достаточно известны случаи, когда добавки, являющиеся эффективными ускорителями твердения при использовании их в небольших количествах, приводят к совершенно противоположному эффекту при увеличении дозировок.

Исследования влияния ускорителей твердения на раннее структурообразование цементно-песчаных композиций проводились как с использованием индивидуальных добавок, так и комплексных — на основе замедлителей твердения — углеводов в смеси с электролитами.

Известно, что углеводы (как моно-, так и дисахариды) являются эффективными замедлителями твердения силикатных фаз цемента. Характер замедляющего влияния углеводов на твердение силикатных фаз цемента в основном зависит от количества добавки. Например, в наших исследованиях кинетики твердения C3S с добавками сахарозы и глюкозы увеличение дозировки с 0,2 до 0,5% от массы вяжущего приводит к сильнейшему замедлению процесса твердения.

Таким образом, используя углеводы в составе комплексных добавок в количестве до 0,5-0,7% на ранних этапах твердения, можно исключить участие силикатных фаз в формировании структурной прочности и оценить влияние добавок-электролитов на образование первичного алюминатного каркаса цементных композиций. В качестве замедлителя твердения была использована сахароза (дисахарид), поскольку в присутствии этой добавки происходит сильное замедление процессов гидратации силикатных фаз и в меньшей степени, по сравнению с моносахаридами (глюкозой, рамнозой, фруктозой и др.), проявляется ускоряющее действие в отношении алюминатных фаз.

О. В. ТАРАКАНОВ, д. т. н., профессор, декан

факультета «Управление территориями», Е. О. ТАРАКАНОВА, студентка. ПГУАС

Похожее

vectornk.ru

Противоморозные добавки в бетон для прочности и быстрого схватывания: особенности зимнего бетонирования

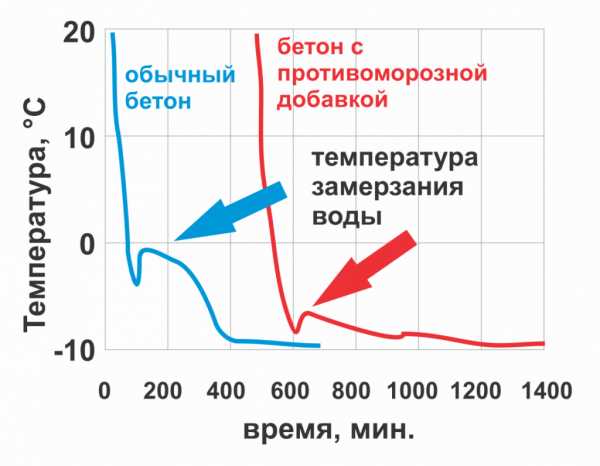

Особенности строительства в зимний период

Зимнее строительство считается более сложным из-за свойств бетона. В его состав входит вода, которая является обязательным компонентом такого важного процесса, как гидратация цемента. В ходе гидратации формируется окончательная структура бетона, он набирает свою прочность. Данный процесс может происходить только при плюсовых температурах: если вода замерзает, гидратация останавливается. И напротив, чем выше температура воздуха, тем быстрее идет процесс упрочнения бетона.

- Оптимальные условия для гидратации – температура воздуха 18-20С. В таких условиях бетон достигает необходимой прочности за 28 дней.

- Гидратация заметно замедляется при температуре ниже +10С. Так, при +5С бетон за 28 дней наберет лишь 70% необходимой прочности.

- При температуре ниже нуля вода, входящая в состав бетона, замерзает, и процесс гидратации останавливается.

Дополнительной сложностью в строительстве в зимний период является поддержание температуры самого бетонного раствора. Чтобы сохранять пластичность и способность к качественному уплотнению, раствор после смешивания должен иметь температуру не ниже 20-30С, а при укладке – не ниже +5С.

Таким образом, при низких температурах формирование качественной бетонной структуры значительно осложняется. Потому зимой на помощь строителям приходят технологии, способные снизить или полностью нивелировать воздействие холодов на процесс бетонирования.

Стоит отметить, что существует несколько способов работы с бетоном в условиях низких температур. Но большинство из них применимы лишь при крайне небольших объемах частного строительства (бани, хозяйственные постройки). Такие технологии, как создание термосного эффекта или длительное принудительное прогревание бетонной конструкции во время затвердевания и др., очень трудоемки, затратны и, как правило, невозможны при строительстве домов и других крупных объектов. Кроме того, учитывая наличие широкого спектра противоморозных добавок, иные способы поддержания температуры бетона оказываются нецелесообразными.

Добавки для повышения морозостойкости бетона работают комплексно: снижают температуру замерзания влаги, ускоряют процесс затвердевания бетона и помогают ему быстрее набрать прочность. Добавки в бетон — наиболее эффективный способ продолжить цикл бетонных работ при минусовых температурах.

Зимнее бетонирование с добавками Sika

Учитывая продолжительные периоды низких температур, которые в разных регионах нашей страны могут длиться до нескольких месяцев, применение противоморозной строительной химии не просто оправдано, а необходимо. В «зимней» линейке швейцарского концерна Sika есть все необходимые виды добавок в бетон, которые помогают сохранять свойства раствора и продолжать строительство бетонных и монолитных конструкций в холодное время года:

- Sika®Antifreeze N9 – добавки-антифризы для бетона со свойствами ускорителя твердения и пластификатора. Добавка обеспечивает быстрое твердение и набор прочности бетона при минусовой температуре. Кроме того, состав повышает плотность и прочность бетона и не оказывает вредного воздействия на арматуру ввиду отсутствия агрессивных компонентов.

- Ускоритель твердения бетона Sika® Antifreeze FS-1 увеличивает количество выделяемого бетоном тепла и ускоряет начало процесса схватывания раствора. Применение этой добавки позволяет бетону быстро набрать начальную прочность, на которую не влияют минусовые температуры.

- Sika® Antifreeze Plast – противоморозный пластификатор. Состав ускоряет набор прочности бетона, обеспечивает его затвердевание при отрицательных температурах. Кроме того, повышает пластичность бетонной смеси, прочность и водонепроницаемость конструкции.

Высокое качество для безупречного результата

Продукция Sika производится одним из лидеров рынка строительной химии, швейцарским концерном, который имеет свои заводы в России. Благодаря международным стандартам качества и строгому контролю на всех этапах производства «зимние» добавки в бетон для прочности от Sika обеспечивают непрерывность строительства в зимний период и повышают свойства бетонного раствора.

Преимущества противоморозных добавок Sika:

- Они позволяют вести бетонирование практически при любых минусовых температурах. Рабочий диапазон – до -25С.

- Их применение значительно ускоряет скорость затвердевания бетона. Процесс набора прочности не затягивается даже в сильные морозы. С конструкции, изготовленной с применением добавок Sika, можно без дефектов и сколов снять опалубку через небольшой промежуток времени после заливки.

- Добавки улучшают структуру бетона, повышают его прочность, влагонепроницаемость, защищают от коррозии металлические элементы конструкции.

- Добавки Sika экономичны в использовании и снижают расход цемента. Это позволяет уменьшать стоимость строительства без потери качества и прочности конструкции.

Высокое европейское качество добавок Sika обеспечит непрерывность вашего процесса строительства при любых внешних температурах и гарантирует долгий срок эксплуатации возведенного объекта.

sikahome.ru

Добавка в бетон морозостойкая (для морозостойкости)

Морозостойкие добавки в бетон – это специальные составы, которые тем или иным образом способны сделать бетон пригодным для работы при минусовой температуре без потери основных технических характеристик. Современные производители предлагают множество противоморозных добавок, которые выполняют определенные функции и тем или иным способом решают проблему невозможности заливать обычный бетон при температуре ниже +5 градусов.

Бетон является универсальным строительным материалом, который сегодня используется в самых разных сферах. Заливка разнообразных конструкций и выполнение элементов, строительство зданий и других объектов – все эти работы осуществляются круглогодично, поэтому возможность использовать раствор при минусовых температурах очень важна.

Обычный раствор при температуре ниже +5 градусов перестает схватываться и застывать, а даже если реакция и проходит, то с повреждением внутренних кристаллических связей и существенным ухудшением свойств материала. Так, залитый на морозе бетон может покрываться трещинами, сколами, менять форму, крошиться и деформироваться.

Оптимальные условия для правильного схватывания и застывания бетонного раствора – это температура в районе +20 градусов и высокая влажность. Если же есть необходимость осуществлять работы с бетонной смесью в мороз, важно использовать специальные присадки. Особенности применения составов указываются в инструкции, работы проводятся по правилам, указанным в ГОСТах и СНиПах.

Преимущества применения

Любая добавка в бетон морозостойкая призвана дать возможность замешивать и заливать смесь при минусе без риска замирания процесса схватывания/застывания и ухудшения характеристик монолита.

Основные достоинства противоморозных присадок:- Повышение уровня пластичности готового раствора – с ним легче работать.

- Отсутствие риска коррозии арматуры в железобетонной конструкции за счет ингибиторов коррозии, которые есть в добавках.

- Жидкость в бетонном растворе замерзает при значительно более низких температурах в сравнении с бетоном без присадок.

- Значительное повышение водонепроницаемости.

- Набор прочности при морозе происходит активнее.

- При условии верного подбора добавок они способны улучшать адгезию компонентов в растворе, что положительно сказывается на качестве смеси.

- Продление срока эксплуатации благодаря уплотнению бетона.

- Застывший бетон в конструкции более морозостойкий в сравнении с обычным монолитом.

- Уменьшение процента усадки в процессе застывания при полном сохранении целостности всей конструкции.

Работы с бетоном можно выполнять круглый год, не останавливая производство на 6 месяцев, когда существенно понижается температура окружающей среды. Из недостатков добавления присадок в цемент стоит отметить такие: чрезвычайная важность верного применения добавки (точные пропорции при добавлении, особенности работы) и возможность при несоблюдении технологии ухудшить характеристики бетона, некоторые добавки являются ядовитыми и пожароопасными.

Также стоит помнить о том, что при отрицательных температурах даже при условии введения противоморозных добавок бетон твердеет медленнее (кроме случаев применения ускорителей), а для достижения положенной прочности в работах в зимний период нужно брать больше цемента (что существенно повышает стоимость ремонтно-строительных работ).Где используют

Любая добавка в бетон для морозостойкости – это настоящая находка для современного строительства. Присадки используются в самых разных ситуациях там, где нужно выполнить работы при низких температурах не в ущерб качеству.

Где применяют противоморозные добавки для бетона:- При заливке монолитных железобетонных конструкций, частей зданий.

- В преднапряженном железобетоне.

- С нерасчетной арматурой, где слой раствора должен быть больше 50 сантиметров.

- В легких типах бетонов.

- Для замешивания штукатурных смесей.

- При заливке дорожек и разных поверхностей частного домостроения.

- При выполнении важных конструкций и сооружений – мосты, плотины, дамбы, платформы добывания газа, нефти и т.д.

Независимо от сферы применения, до начала работ с бетоном обязательно проводят испытания для определения уровня прочности, скорости схватывания, особенностей окисляющего воздействия на бетонную смесь, наличие «солей» и т.д.

Присадки в бетон добавляют самые разные – все зависит от материала, условий проведения работ и будущей эксплуатации. Все виды присадок вводятся в раствор с водой, в соответствии с инструкцией. Потом смесь тщательно перемешивают, выжидают определенное время и используют.

СП 70.13330.2012 указывает, что для приобретения составом необходимого уровня прочности нужно, чтобы до момента достижения температурой состава отметки, указанной на присадке, смесь набрала минимум 20% запланированной прочности.

Обычно расход добавок на кубический метр раствора зависит не столько от вещества, сколько от среднесуточной температуры окружающей среды. Так, при температуре до -5 рекомендуют добавить не больше 2% присадки от веса раствора, при -10 градусов можно 3%, при -15 – максимум 4%. Если морозы очень сильные, рассчитывают в индивидуальном порядке.

Для улучшения результатов рекомендуют придерживаться таких правил: температура заливаемого раствора должна быть от +15 до +25 градусов, присадки растворяют в подогретой воде, предварительно прогревают также щебень и песок, но не цемент.

Виды добавок

Качественные присадки для работы при отрицательных температурах позволяют работать с бетоном на морозе до -35 градусов. Видов присадок множество – это могут быть ускорители, пластификаторы, регуляторы подвижности, модификаторы, комплексные вещества. Их можно приобрести в готовом виде или сделать самостоятельно. Второй вариант более рискованный, так как точных рецептов и свойств разных веществ с эффектом антифриза точно не известно.

Многие мастера используют обычную соль (хлорид натрия) – она понижает температуру замерзания жидкости, понижает время критичного затвердевания раствора. Для приготовления такой добавки соль растворяют в воде, вводят в смесь. Для -5 градусов концентрация составляет 2% от массы раствора, -15 – 4%. Минус данного решения – коррозионная активность в отношении металла, поэтому железобетонные конструкции заливать такой смесью нельзя.

Пластификаторы

В качестве пластификаторов используют органические полиакрилаты, сульфат меламиновой смолы или нафталина. Данные присадки обладают пластифицирующим действием на смесь, большого расхода воды не предполагают. Монолит становится более водонепроницаемым, прочным, концентрированным (плотным).

Смесь с добавкой намного проще укладывается, заливается равномерно, существенно экономя воду и энергозатраты. Благодаря введению в состав пластификаторов удается смесь качественно укладывать в формы, исключать вероятность образования пустот. Микрочастицы смеси эффективнее удерживают влагу.

Упрочняющие

Такие добавки для бетона называют еще ускорителями твердения – в группу входят нитрат и хлорид кальция, сульфат железа и алюминия. Присадки работают, уменьшая время твердения смеси. В момент схватывания бетон теряет пластичность, а в процессе затвердевания становится прочным.

Воздействие добавок происходит в первые 3 дня застывания бетона – добавка наиболее эффективна именно в этот период. Также удается повысить прочность бетона по классу.

Регуляторы подвижности

Это специальные вещества, которые дают возможность продлить период работы с готовым уже раствором. Делятся на 2 типа: добавки, которые вводятся в минимальных объемах и регулируют характеристики (0.1-2%) и тонкомолотые лигатуры (5-20%) для сокращения расхода цемента и без изменения свойств.

Особенности применения регуляторов подвижности:- Самые эффективные – химические пластификаторы и суперпластификаторы.

- Присадки повышают подвижность растворов, понижают водопотребность.

- Лигатуры одного и того же класса могут по-разному влиять на раствор.

- Лучшими считаются суперпластификаторы, которые: повышают строительно-технологические свойства смеси, увеличивают подвижность раствора, понижают расход цемента.

Морозоустойчивые

Данные присадки позволяют осуществлять работы при отрицательных температурах без изменения технологии и ухудшения характеристик бетонного раствора.

Главные виды морозоустойчивых добавок:- НК – нитрат кальция, оказывает влияние на скорость затвердевания раствора.

- П – поташ, карбонат кальция, который способен ускорить твердение раствора при -30 градусах.

- М – мочевина.

- ХК – сочетание соляной кислоты, кальция, которое окисляет металл, поэтому не применяется в железобетоне.

- М НК – сочетание мочевины и нитрата кальция.

- НН, ННК – нитрат натрия и нитрит нитрат кальция, которые ускоряют процесс твердения, обладают антикоррозийным воздействием, но ядовиты (требуют применения средств индивидуальной защиты).

Коррозионностойкие

Данные модификаторы используют там, где нужно защитить железобетонные конструкции от окисления, что существенно продлевает срок их службы, препятствует разрушениям и негативному воздействию внешних факторов.

Комплексные

Есть добавки, которые оказывают сразу несколько эффектов на бетонную смесь – могут одновременно положительно влиять на арматуру и защищать ее, улучшать эксплуатационные свойства бетона, повышать прочностные характеристики железобетонной конструкции.

Советы по выбору

При выборе присадок в бетон учитывают обстоятельства эксплуатации будущей конструкции, условия заливки, используемый метод работ, марку и состав цемента, температуру окружающей среды, качество присадки и т.д. Чаще всего выбирают такие вещества, как: хлористый натрий для быстрого затвердевания, нитрит натрия, поташ для портландцемента.

Обычно присадку выбирают по действию и потребностям – после тщательного изучения свойств конкретной добавки выбирают ту, что отвечает условиям и требованиям. В особых случаях обращаются к специалистам.

- В конструкциях с ненапрягаемой арматурой сечением больше 5 миллиметров можно применять любые добавки, кроме тех, что вызывают коррозию.

- Если сечение арматуры меньше 5 миллиметров, нельзя применять ХК, НН и ХК.

- Когда есть выпуск арматуры и закладные элементы, а сталь без защиты, подойдут НКМ, П, НН, НК, СН. При условии наличия у стали комбинированного покрытия запрещено использовать ХК и НН.

- При условии эксплуатации с постоянным погружением бетонной конструкции используют все типы добавок.

- СН, НК, НКМ, НН подходят для условий переменного влияния на конструкцию агрессивных вод.

- Для конструкции, эксплуатируемой в агрессивной газовой среде постоянно, не применяют ХК.

Противоморозные добавки в бетон позволяют проводить работы в любых условиях без ущерба качеству и прочности монолита. При условии верного выбора присадки и соблюдения технологии удается добиться высоких результатов.

1beton.info

Бетонирование зимой. Используем противоморозные добавки.

1. В чем сложность бетонирования при низких температурах?

Химическая реакция между цементом и водой, вызывающая его схватывание – гидратация – сильно зависит от температуры. Оптимальной температурой среды для твердения бетона, как известно, считается температура 15-20 С.

За первые трое суток при нормальных условиях(15-20 С) бетон набирает не более 30% марочной прочности.

- Через 1-2 недели (7-14 суток) бетон при нормальных условиях набирает 60-80% марочной прочности.

- Через 4 недели (28 суток) бетон при нормальных условиях набирает 100% марочной прочности.

- Через 3 месяца (90 суток) бетон при нормальных условиях набирает 120% марочной прочности.

В дальнейшем, при доступе влаги, бетон продолжит набирать прочность, но очень медленно. С понижением температуры ниже +15″С ее скорость очень сильно снижается. При +5°С она измеряется уже не часами, как летом, а сутками, а при 0°С и ниже останавливается вообще.

К примеру: в нормальных условиях (15-20 С) за неделю бетон набирает до 70% прочности. При температуре окружающего воздуха +5 градусов, срок набора 70% марочной прочности бетона может растянуться на 3-4 недели.

Строительные нормы и правила регламентируют момент перехода на зимний вариант ведения строительных работ при достижении среднесуточной температуры +5°С и ниже или минимальной суточной температуры, равной 0°С и ниже.

Кроме замедления реакции цемента с водой низкая температура приводит еще к одному нежелательному процессу. Замерзающая вода из-за значительного увеличения объема (вспомните, бутылку наполненную водой и помещенную на мороз) развивает силы внутреннего давления, которые разуплотняют структуру неокрепшего бетона; кроме того, замерзшая вода образует на поверхности заполнителей ледяные пленки, нарушающие сцепление между заполнителями и раствором. Поэтому в порах бетона развивается большое давление, приводящее к разрушению структуры еще не затвердевшего бетона и снижению его конечной прочности.

Если бетонную смесь заморозить сразу после укладки в опалубку, то она будет обладать прочностью при отрицательных температурах только за счет сил смерзания. При наступлении положительных температур гидратация цемента возобновится и бетон будет твердеть, но вследствие разуплотнения структуры прочность его значительно ниже прочности бетона того же состава, твердевшего без замораживания. Только бетон, набравший определенную прочность, может противостоять действию «морозных сил» без разрушения структуры и после оттаивания продолжить набор прочности.

Конечная прочность снижается тем больше, чем в более раннем возрасте замерз бетон. В период схватывания цемента замерзание бетона наиболее опасно. Предложен и научно обоснован способ, по которому бетон предохраняется от замерзания только на период схватывания и твердения до момента набора им некой начальной прочности — «критической». В настоящий момент во всем мире она является главенствующей в методике проведения зимних работ.

Из кривых набора прочности бетона после замораживания, построенных на основании большого количества экспериментов, следует: 1) бетон, набравший в результате предварительного твердения прочность около 70% марочной, после замораживания, при последующем оттаивании продолжает твердеть, набирая нормальную марочную прочность; замораживание не вызвало в бетоне деструктивных изменений, а только из-за замерзания воды приостановило на время его твердение; 2) при замерзании бетона, предварительно набравшего 50% марочной прочности, деструкции замораживания еще невелики; бетон при оттаивании и последующем твердении теряет около 10% прочности; 3) замораживание, бетона до набора им 50% марочной прочности вызывает значительные потери конечной прочности после оттаивания и последующего твердения.

Прочность бетона, равная 50% марочной, принята за критическую, при достижении которой бетон может быть заморожен без ощутимого воздействия замораживания на свойства конструкции (СНиП III-B 1-62). Для ответственных конструкций, например пролетных строений мостов, критическая прочность установлена в 70% марочной. За минимальное, значение критической прочности для низкомарочных бетонов принято 50 кГ/см2.

Таким образом, сущность зимнего бетонирования сводится к обеспечению набора критической прочности бетона до его замораживания.

2. Применение и принцип действия противоморозных добавок.

Один из способов, который применяют для бетонирования зимой – это введение в раствор противоморозных добавок. Этот метод называется методом холодного бетонирования.

Введение противоморозных добавок — технологически наиболее простой, удобный и экономически выгодный способ зимнего бетонирования. Этот способ в 1,2—1,4 раза экономичнее, чем способ паро-прогрева и бетонирования с предшествующим ограждением сооружения и его утеплением изнутри и в 1,3—1,5 раза экономичнее электропрогрева и электрообогрева.

Безобогревное зимнее бетонирование благодаря применению противоморозных добавок позволяет экономить тепло- и электроэнергию при более гибкой технологии проведения работ.

Кроме этого традиционного использования противоморозных добавок возможно также их сочетание с «методом термоса», паро- или электропрогревом и электрообогревом. При этом достигается ускорение ввода сооружений в эксплуатацию, сокращение расхода добавки, а при использовании электропрогрева и электрообогрева — также экономия электроэнергии.

Всю существующую на данный момент номенклатуру противоморозных добавок, исходя из принципа их действия, можно разделить на 2 основных класса:

1. Добавки, понижающие температуру замерзания жидкой фазы бетона и принадлежащие к числу либо слабых ускорителей, либо замедлителей схватывания и твердения цемента. К ним относятся некоторые сильные электролиты, такие, как очень популярный в СССР нитрит натрия и хлорид натрия, слабые электролиты, например, водные растворы аммиака, неэлектролиты, вещества органического происхождения, например многоатомные спирты и карбамид.

2. Добавки, совмещающие в себе способность к сильному ускорению процессов схватывания и твердения цементов с хорошими антифризными свойствами. К ним относятся добавки на основе хлорида кальция — смеси хлорида кальция с хлоридом натрия, нитритом натрия, нитрит-нитратом кальция, нитрит-нитратом кальция и мочевиной и некоторые другие.

Кроме этих основных двух групп противоморозных добавок в отдельных случаях при зимнем бетонировании используют вещества со слабыми антифризными свойствами, но относящиеся к сильным ускорителям схватывания и твердения цемента, одновременно вызывающие сильное тепловыделение на ранней стадии твердения бетонной смеси и бетона. Эти добавки выбирают из числа тех, которые способствуют быстрому образованию плотной микрокапиллярной структуры цементного камня, например сульфаты трехвалентного железа и алюминия. Масштабы их применения невелики, но они представляют определенный научный интерес.

3. Морозо-пласт, Морозо-бет, Морозо-стирол

Наши добавки (Морозо-пласт, Морозо-бет, Морозо-стирол) совмещают в себе способность к сильному ускорению процессов схватывания и твердения, в следствии чего увеличения интенсивности тепловыделения смеси (саморазогрев), а также с хорошими антифризными свойствами. Сохранение воды в жидкой фазе позволяет цементу гидратировать и при отрицательных температурах. Благодаря этому свойству добавка дает не только не замерзнуть воде в бетоне, но и ускоряет процесс схватывания смеси. Также в состав наших добавок наряду с противоморозными компонентами входят пластификаторы. Это и означает, что добавки комплексного действия. То есть наши добавки не только не дают бетону «замерзнуть», но и значительно улучшают его характеристики, подобно летним пластификаторам. Перспективность подобных добавок очевидна, поскольку они позволяют воздействовать на несколько свойств бетонных смесей и бетонов и получать высокие синергетические эффекты.

4. На противоморозные добавки надейся, но сам не забывай.

Т.е. мы уже выяснили, что использование противоморозных добавок – это хорошая возможность для строительства зимой. Но следует помнить, что нельзя полагаться только на них, не учитывая других процессов и рекомендаций при строительстве зимой. Роль химических добавок — активировать процессы твердения и понизить температуру замерзания жидкой фазы. Кроме этого строитель должен помнить:

- чтобы обеспечить твердение бетона в теплой и влажной среде до набора критической прочности, внутренний запас теплоты в бетоне создают путем подогрева материалов, составляющих бетонную смесь.

- После окончания укладки смеси поверхность бетона нужно сразу же утеплить щитами или матами, что поможет сохранить теплоту выделяющуюся при химической реакции цемента с водой (экзотермия цемента) и поддерживать необходимые условия для твердения бетона. Изолированный от холодного воздуха бетон твердеет за счет тепла, внесенного в бетонную смесь при ее приготовлении, а также тепла, выделяемого в процессе экзотермической реакции твердения цементного теста.

- запрещается применять смерзшийся заполнитель.

- зимой эффективней применять высокомарочные быстротвердеющие цементы и портландцементы

- при выполнении работ с холодными материалами предпочтителен следующий порядок приготовления бетонной смеси: сначала заполнитель вводят в раствор добавки рабочей концентрации и после их перемешивания в течение 1,5— 2 мин загружают цемент с последующим перемешиванием в течение 4—5 мин.

- во избежание потерь влаги, попадания осадков и образования высолов необходимо их открытую поверхность укрывать слоем гидроизоляционного материала сразу же по окончании бетонирования

- узнавать особенности бетонирования различных объектов или различных участков объектов до начала работ. Т.к. даже упомянутая выше экзотермическая реакция проходит с разной интенсивностью в конструкциях разного объема.

Список литературы.

- Рамачандран В. С., Фельдман Р. ф., Коллепарди М., Мальхотра В. М., Долч В. Л., Мехта П. К. Охама И., Ратинов В. Б., Розенберг Т. И., Мэйлваганам Н. П. Рамачандран В. Добавки в бетон — Рекомендовано к изданию Государственным всесоюзным научно-исследовательским институтом цементной промышленности «НИИ-цемент» и Министерством промышленности строительных материалов СССР: — © 1984 by Noyes Publications Предисловие к русскому изданию. Перевод на русский язык — Стройиздат, 1988.

- Ружинский C.И. Противоморозные добавки (из серии «Эффективное строительство. Секреты мастерства»): — Харьков, 2004. – 75с.

- Семенов В.С. К вопросу о применении противоморозных добавок // Московский государственный строительный университет. Материалы IX Международной научной конференции молодых ученых, аспирантов и студентов. – выпуск 2010-4(84)

- Черкасов Г. И. Введение в технологию бетона //ИРКУТСКИЙ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ ГЛАВВОСТОКСИБСТРОЙ.

plastificator.com.ua

ADITIV PK – комплексная пластифицирующая добавка в бетон с противоморозным эффектом

ADITIV PK – комплексная пластифицирующая добавка с противоморозным эффектом на поликарбоксилатной основе.

Соответствует требованиям ГОСТ 24211 «Добавки для бетонов. Общие технические условия», для теплых и холодных бетонов.

Удовлетворяет требованиям ТУ 20.59.59-003-16918243-2018.

Добавка выпускается в жидком виде, готовая к применению, что позволяет экономить время при производстве бетона и строительного раствора.

Добавка является готовым к применению продуктом, водный раствор не замерзает до минус 20°С.

Не содержит веществ, вызывающих коррозию арматуры.

Минимальный расход добавки по готовому продукту.

Эксплуатационные свойства продукта

- Обеспечивает высокую удобоукладываемость и отличную кинетику твердения бетонной смеси с получением нормативных показателей требуемой прочности в ранние сроки твердения при отрицательной температуре до -25°С.

- Позволяет снизить расход цемента.

- Увеличивает морозостойкость и водонепронецаемость бетона.

- Способствует ускорению набора прочности бетона.

- Разрешается проводить электропрогрев.

- Сохранения свойств бетонных смесей до начала тепловой обработки, при возведении конструкции.

Область применения

- Товарный бетон

- Бетон с повышенной пластичностью

- Бетон с высокими показателями морозостойкости и водонепронецаемости.

- До начала активной тепловой обработки для предотвращения замерзания бетонной смеси (в т.ч. и при использовании электропрогрева) или термосного выдерживания при возведении монолитных и сборно-монолитных бетонных и железобетонных конструкций.

- При замоноличивании стыков и швов монолитных бетонных и железобетонных изделий и конструкций; при замоноличивании монолитных частей сборно-монолитных конструкций.

- Подходит для «теплых» бетонов.

Технические характеристики

| Вид добавки | Комплексная противоморозная добавка |

|---|---|

| Наименование | ADITIV PK |

| Контроль качества | ГОСТ 24211, ГОСТ 30459, ТУ 20.59.59-003-16918243-2018 |

| Внешний вид | Жидкость коричневого цвета |

| Плотность раствора, кг/дм3 | 1,220 ± 0,005 |

| Водородный показатель pH | 7,0 — 10,5 |

| Содержание сухого вещества, % | ≥ 30,0 |

| Дозировка, в % по готовому продукту (см. таблицу 1) | 1,0 — 2,25 |

| Содержание хлор иона, % не более | 0,1 |

| Транспортирование и хранение | По ГОСТ 24211, при температуре не ниже -30°С и не выше +50°С, в герметично закрытой таре |

| Срок хранения | 1 год со дня изготовления |

| Форма поставки | Пластиковые канистры 10, 20, 30, 50 л., бочки 200 л., специализированные емкости 1000 л, авто и ж.д. цистерны, на розлив в тару потребителя |

Рекомендации по применению

Добавку ADITIV PK не рекомендуется применять:- в конструкциях и транспортных сооружениях, находящихся под воздействием постоянного электрического тока;

- в предварительно напряженных конструкциях, армированных сталью классов Ат-III, Ат-IVС; Ат-IV, Ат-V, Ат-VI, А-IV, А-V, эксплуатирующихся в агрессивных средах.

- поверхности бетона, не защищенные опалубкой, во избежание потери влаги или повышенного увлажнения за счет атмосферных осадков следует по окончании бетонирования немедленно укрывать слоем гидроизоляционного материала (полиэтиленовой пленкой, прорезиненной тканью, рубероидом и т.д.)

- поверхности бетона, не предназначенные в дальнейшем для монолитной связи с ранее уложенным бетоном или строительным раствором, могут покрываться пленкообразующими составами или защитными пленками.

- Обеспечения протекания процессов гидратации цемента при температуре твердения бетона не ниже минус 25°С, при соблюдений рекомендаций по применению.

- Сохранения свойств бетонных смесей до начала тепловой обработки, при возведении конструкции.

Назначение оптимального количества добавки ADITIV PK, как и любой противоморозной, имеет важное значение, т.к. при недостаточном ее количестве, может произойти преждевременное замерзание бетона, а при избыточном количестве добавки темп твердения бетона может возрасти, кроме того, неоправданно увеличивается стоимость изделия.

Замораживание бетона в раннем возрасте отрицательно влияет на его свойства после оттаивания вследствие необратимого разрушающего воздействия мороза на структуру бетона, в то время как замораживание бетона после набора им критической прочности приводит лишь к временному замедлению или прекращению твердения.

При назначении количества добавки следует исходить из расчетной температуры твердения бетона, которую необходимо принять такой, чтобы вводимое количество противоморозной добавки предохраняло бетон от замораживания до набора им прочности не менее критической.

При несоответствии темпа твердения бетона графику производства работ рекомендуется рассмотреть целесообразность применения бетона с противоморозными добавками в сочетании с выдерживанием его по методу термоса за счет утепления конструкций, а также с электропрогревом (обогревом) уложенной смеси.

Рекомендуется применять в условиях пониженных и отрицательных температур, соблюдая действующие предписания по бетонированию в зимних условиях. Дозировку добавки, необходимо определять экспериментально, для достижения минимально возможного водоцементного отношения.

Эффективность действия добавки зависит от минералогического и вещественного состава цемента, марки цемента, его количества в бетонной смеси, температуры, водоцементного отношения и других факторов. Оптимальное количество добавки, позволяющее получать максимальный технико-экономический эффект, должно быть определено в каждом отдельном случае, после предварительных лабораторных или производственных испытаний.

При смене марки или вида цемента, необходимо провести дополнительные испытания, на соответствие физико-механических показателей бетона и бетонной смеси. Дозировку добавки ADITIV PK для большинства составов бетона можно принять по таблице 1, в зависимости от условий:

| Температура твердения бетона | Дозировка добавки по готовому продукту, в % от массы цемента |

|---|---|

| До -5°С | 1,0 — 1,25 |

| До -10°С | 1,25 — 1,5 |

| До -15°С | 1,5 — 1,75 |

| До -20°С | 1,75 — 2,0 |

| До -25°С | 2,0 — 2,25 |

Совместимость

ADITIV PK сочетается с любыми видами пластификаторов. При использовании специализированных химических добавок, требуется уточнение у производителя.

Требования по безопасности при работе с добавкой

Добавка ADITIV PK является веществом умеренно опасным, и относится к 3-му классу опасности по ГОСТ 12.1.007.

Добавка не образует токсичных соединений в воздушной среде и сточных водах.

Введение добавки в бетонную смесь, не изменяет токсиколого-гигиенических характеристик бетона. Затвердевший бетон с добавкой, в воздушную среду, токсичных веществ не выделяет.

Примечание.

Рекомендации по применению добавок для бетонов и растворов производства ООО «Бентакс» даны на основании практического опыта и научных знаний в данной сфере, при условии правильного хранения и применения материалов.

Все договоры принимаются на основании действующих условий продажи и предложения. Рекомендуем Вам всегда запрашивать более свежие технические данные по конкретным продуктам, информация высылается по запросу.

bentax.su

Противоморозная добавка в бетон: технические характеристики

Противоморозная добавка в бетон – это сухая смесь или раствор из химических веществ, для которых характерен довольно продолжительный срок хранения. Основным предназначением такой добавки является обеспечение работ по бетонированию в зимний период времени.

Новые комплексные противоморозные добавки, помимо корректировки процессов набора прочности бетонного раствора, регулируют целый ряд его реологических свойств. В результате понижения температуры уменьшаются сроки схватывания, ускоряется процесс твердения цементного камня, и его марочная прочность повышается на 2 класса.

Классификация

Противоморозные добавки в раствор (бетон) по химической основе можно условно разделить на три основные группы:

- Антифриз.

- Сульфаты.

- Противоморозные зимние добавки-ускорители.

Рассмотрим их более подробно.

Антифриз

Данная противоморозная добавка в бетон уменьшает температуру замерзания жидкости, ускоряет или слабо тормозит схватывание раствора. При этом антифриз совершенно не меняет скорость формирования структур.

Сульфаты

Сульфат железа, алюминия или других металлов является противоморозным компонентом, добавление которого обеспечит максимально быстрое образование плотного раствора. На набор прочности также положительно влияет активное выделение тепла, которое сопровождается взаимодействием бетона с продуктами гидратации. Такую добавку нельзя использовать для понижения температуры замерзания, так как она полностью связывается с труднорастворимыми соединениями.

Противоморозные зимние добавки-ускорители

Противоморозные добавки в раствор (бетон) данного типа способствуют повышению степени растворимости силикатных компонентов цемента, в результате образуются двойные или основные соли с продуктами гидратации. Большинство из них одновременно уменьшают температуру замерзания.

Разновидности

- Поташ – это сильная противоморозная добавка в бетон, ускоряющая процесс твердения. С целью предупреждения уменьшения прочности поташ рекомендуется сочетать с сульфитно-дрожжевой бражкой, тетраборатом натрия или иными замедлителями схватывания. Концентрация в смеси не должна превышать 30 %.

- Нитрит натрия – пожароопасная ядовитая противоморозная добавка в бетон. В случае совместного применения с лигносульфонатами возможно образование отравляющих газов. Дозировка должна определяться опытным путем и находиться в пределах 0,1-0,42 л/кг цементного раствора при температуре окружающей среды от 0 до -25 ºC.

- Формиат натрия является противоморозным ускорителем. Используется с целью повышения пластифицирующих, водоредуцирующих свойств. Рекомендуется применять совместно с лигносульфонатом нафталина. Данная противоморозная добавка в бетон расход от массы цемента в среднем имеет 2-6 %.

Чтобы организовать бетонные работы в зимний период времени, помимо вышеперечисленного, можно выбрать противоморозную добавку на основе формиата натрия на спирту, мочевины, аммиачной воды или хлорида кальция.

Преимущества

- Пластифицирует и стабилизирует готовые цементные смеси.

- Позволяет выполнять бетонные работы в зимний период времени.

- Способствует увеличению долговечности смеси в процессе эксплуатации здания.

- Улучшает конечную морозостойкость раствора.

- Уменьшает усадочные деформации.

- Уменьшает выделение воды и процесс расслаивания.

- Сокращает затраты по укладке.

- Исключает коррозию внутренней арматурной сетки.

Применение противоморозных добавок в бетон в целом приведет к значительной экономии.

Недостатки

- Некоторые компоненты присадок считаются ядовитыми.

- С целью надежного обеспечения прочностных характеристик увеличивается расход цемента.

- Иногда падает регламентированная мощность марки бетона.

Рекомендации по применению

Противоморозная добавка вводится в бетонный раствор вместе с водой, желательно с последней третью жидкости. Нежелательно вводить средство в сухую смесь. После того как добавка была введена в раствор, необходимо выждать определенное время, чтобы обеспечить ее равномерное распределение.

Очень важно придерживаться предписаний для проведения монтажных работ в зимний период времени:

- Во время снегопада необходимо выполнить специальные укрытия.

- Рекомендуемая температура раствора на выходе из смесителя: от +15 ºC до +25 ºC.

- Для приготовления смеси желательно брать подогретую воду.

- Обогрев заполнителей следует выполнять непосредственно перед использованием.

Чтобы получить раствор с необходимыми прочностными характеристиками, рекомендуется соблюдать требования по уходу за бетоном в зимний период года в соответствии со СНИП 3.03.01. Желательно выполнить мероприятия для достижения прочности не менее 20 % от проектной к моменту охлаждения раствора до температуры, на которую был выполнен расчет дозировки.

Противоморозные добавки в бетон: технические характеристики

| Цвет | Серый |

| Жизнеспособность раствора | Не менее 3 часов |

| Насыпной вес | 1300-1400 кг/м3 |

| Крупность заполнителя | Не более 0,3 мм |

| Температура использования | От +5 ºC до +30 ºC |

| Плотность при сжатии в возрасте 28 суток | Не менее 10 МПа |

| Адгезионная прочность | Не менее 0,5 МПа |

| Оптимальный слой нанесения | 2-4 мм |

| Расход | 26-37 кг/м3 кладки |

| Марка по морозостойкости | F 50 |

Дозировка

Дозировка

Дозировка противоморозной добавки должна подбираться для каждого конкретного случая путем проведения испытаний в производственных и лабораторных условиях. Она зависит от следующего:

- Условия ухода за бетоном.

- Температура раствора на выходе из смесителя бетона.

- Температура окружающей среды.

- Вещественный и химико-минералогический состав раствора и скорость набора прочности.

- Марочная прочность цемента.

При длительном хранении или использовании большого объема добавки рекомендуется периодически проводить гомогенизацию раствора посредством перемешивания или барботирования сжатым воздухом. Дозирование следует выполнять с погрешностью ±2 %.

| Температура твердения раствора | Расход противоморозной добавки для теплого раствора в пересчете на сухую консистенцию | Расход противоморозной добавки для холодного раствора в пересчете на сухую консистенцию |

| до -5 ºC | 0,8-1 % от массы раствора | 1-1,2 % от массы раствора |

| от -5 ºC до -10 ºC | 1-1,2 % от массы раствора | 1,2-1,4 % от массы раствора |

| от -10 ºC до -15 ºC | 1,2-1,5 % от массы раствора | 1,4-1,8 % от массы раствора |

| от -15 ºC до -20 ºC | 1,5-1,8 % от массы раствора | 1,8-2,5 % от массы раствора |

| от -20 ºC до -25 ºC | 1,8-2,2 % от массы раствора | 2,5-3,5 % от массы раствора |

Противоморозная добавка в бетон своими руками

Стоит обратить внимание, что наиболее предпочтительным вариантом будет приобрести уже готовую добавку в бетонный раствор в любом специализированном магазине. Они не так дорого стоят, имеют небольшой расход и при этом обеспечивают в зимнее время значительное улучшение свойств раствора при минимальных негативных последствиях.

При небольшом фронте работ и температуре воздуха не менее 10 ºC данный способ будет оптимальным.

Однако случается так, что противоморозная добавка в бетон, своими руками изготовленная, – это единственный вариант. При таком раскладе следует обратить внимание на хлориды (соли). Хлористые соли способны значительно уменьшить температуру замерзания раствора, сократить время схватывания и снизить расход цемента. Но такая противоморозная добавка в бетон (отзывы специалистов подтверждают это) может применяться только для неармированных конструкций.

Меры предосторожности

При работе с веществом данного типа рекомендуется использовать защитные перчатки.

При попадании на открытые участки кожи нужно смыть водой с мылом. Недопустимо попадание противоморозной добавки в глаза. В подобном случае необходимо незамедлительно смыть средство большим объемом воды и обратиться к врачу.

Утилизируется добавка в соответствии с местными правилами, категорически запрещено ее выливать в канализацию, водоемы и почву.

fb.ru

Дозировка

Дозировка